Qu'entend-on par sertissage et nœud ? Une connexion sertie consiste à comprimer un connecteur métallique (comme un manchon ou une cosse) autour d'un fil à l'aide d'une pince à sertir, formant ainsi une liaison mécanique et électrique solide. À l'inverse, un nœud , dans ce contexte, désigne l'assemblage physique de conducteurs ou la torsion de câbles pour les joindre ou les fixer (comme pour attacher une corde). Bien qu'un nœud puisse sembler pratique (ne nécessitant ni pièces ni outils spéciaux), il présente des faiblesses qui ne sont pas immédiatement apparentes. Examinons chaque aspect en détail.

Sertissage vs. Nœud : analyse de la résistance structurelle

L'une des différences fondamentales entre sertissage et nœud réside dans la résistance mécanique de la connexion. Les essais de traction et l'expérience pratique montrent qu'un sertissage correctement réalisé surpasse largement la résistance d'un nœud. En effet, il est bien connu des ingénieurs, des électriciens et même des pêcheurs que faire un nœud sur une ligne ou un câble réduit considérablement sa résistance. Un nœud crée des courbures prononcées et des contraintes inégales, ce qui peut réduire la résistance à la rupture effective de la ligne d'environ 50 % . C'est ce que l'on appelle souvent « l'efficacité » du nœud ; de nombreux nœuds courants ne conservent au mieux qu'environ 50 à 70 % de la résistance initiale de la ligne.

En comparaison, un sertissage correctement choisi et appliqué permet de préserver bien plus la résistance du matériau . Dans des situations comme la pêche ou le montage de câbles métalliques, des tests ont montré que les sertissages permettent souvent à la ligne d'atteindre presque sa charge de rupture nominale maximale. Par exemple, un test professionnel sur un monofilament de 59 kg a révélé que la ligne cassait systématiquement à la section non sertie (environ 128 kg), alors que le meilleur nœud de la même ligne cédait à seulement 68 kg, soit une perte de résistance de 40 %. D'autres nœuds testés ont fait pire, certains ne conservant qu'environ 30 % de la résistance potentielle de la ligne. Les connexions serties ont surpassé les nœuds , approchant parfois 100 % de la résistance initiale de la ligne. Dans de nombreux cas, le sertissage est si résistant que la ligne se rompt ailleurs avant que le sertissage ne lâche.

Cette disparité se reflète dans d'innombrables applications sur le terrain. Les pêcheurs qui ciblent les gros poissons ou utilisent des bas de ligne lourds optent souvent pour des manchons à sertir dès que les tests de ligne dépassent un certain seuil (généralement autour de 45 à 68 kg). Les nœuds des lignes très rigides ou épaisses ont tendance à glisser ou à casser facilement, tandis qu'un sertissage correctement serti avec l'outil approprié résiste aux charges extrêmes. Comme le dit un spécialiste de la pêche : « Les sertissages sont-ils plus résistants que les nœuds ? Dans de nombreux cas, oui, surtout avec des lignes ou des câbles rigides, les sertissages peuvent être plus résistants et plus fiables que les nœuds. » Le sertissage crée une liaison métallique autour de la ligne, répartissant la force plus uniformément qu'une courbure serrée.

Dans un contexte électrique ou mécanique, nouer des fils est encore moins idéal. Les conducteurs électriques en cuivre ne tiennent pas bien les nœuds : les brins métalliques peuvent se tordre ou se casser, et aucun mécanisme de verrouillage n'empêche un nœud de se défaire. Toute contrainte de traction sur un fil noué risque de séparer les conducteurs. Une jonction sertie, en revanche, est spécifiquement conçue pour résister aux forces de traction . La qualité des connecteurs à sertir est souvent évaluée par des tests de résistance à l'arrachement . Par exemple, les normes aérospatiales comme celles de la NASA stipulent qu'une terminaison sertie doit conserver au moins 60 % de la résistance à la traction du fil , ce qui confirme qu'un bon sertissage doit être extrêmement robuste. En bref, du point de vue de la résistance pure, les sertissages offrent une connexion mécanique bien supérieure . Les nœuds réduisent considérablement la résistance de la ligne ou du fil, tandis que les sertissages (lorsqu'ils sont réalisés correctement) conservent leur résistance et, parfois, durent plus longtemps que le matériau lui-même.

En résumé : si votre objectif est une résistance maximale à la traction ou à la traction – qu'il s'agisse de tirer un câble électrique dans un conduit ou de combattre un gros poisson – une terminaison sertie est la solution. Un nœud crée un point faible structurel qui sera probablement le premier à céder sous la contrainte.

Sertissage ou nœud : sécurité et conductivité électriques

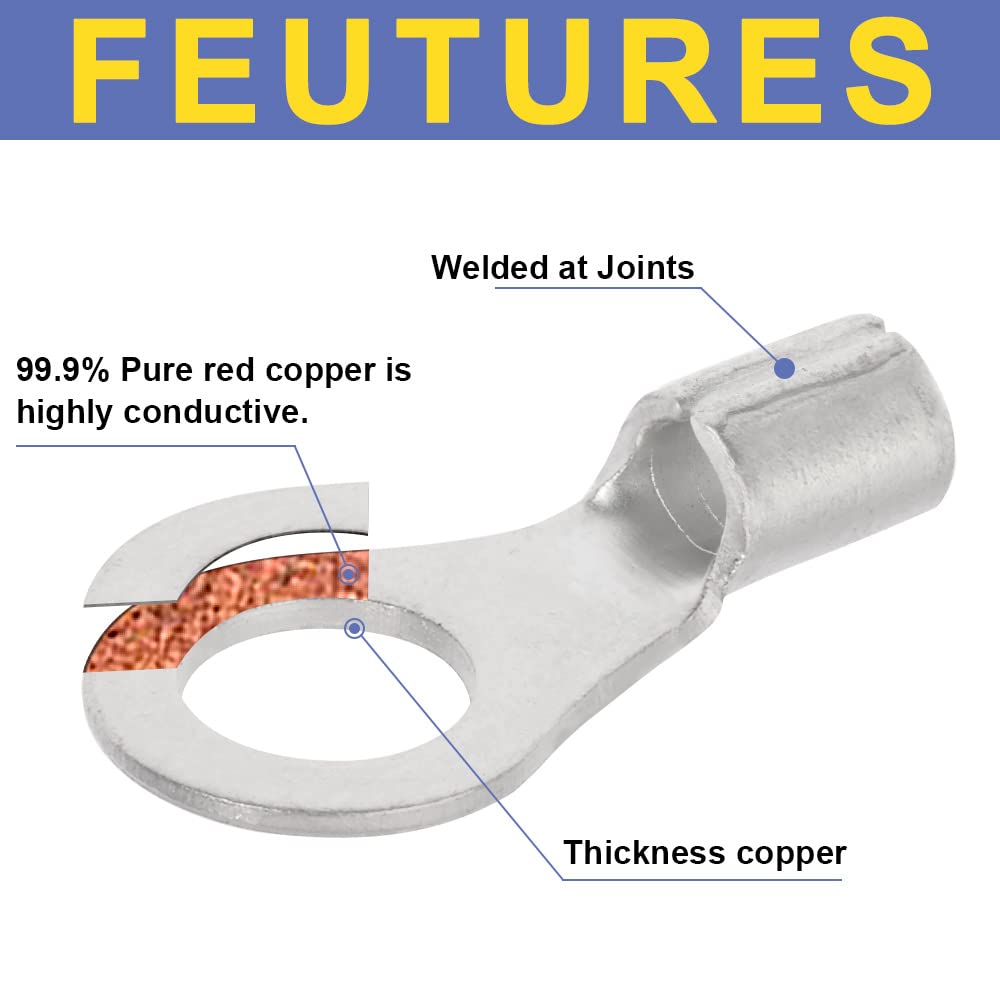

La résistance mécanique n'est qu'un aspect de la question. Dans les connexions électriques, la qualité du contact est primordiale pour la sécurité et les performances. Là encore, le sertissage présente un avantage considérable. Un sertissage correct ne se contente pas de maintenir les fils ensemble : il crée une liaison électrique à faible résistance et étanche aux gaz entre les conducteurs. Les brins du fil sont soudés à froid ou fusionnés au connecteur sous haute pression, formant souvent ce qu'un expert appelle une « liaison colloïdale métal-métal » sans espace d'air . Cela permet d'obtenir une connexion stable, conductrice du courant efficace et résistante à l'oxydation et à la chaleur.

Un nœud ou une simple torsion de fils, en revanche, est électriquement très peu fiable. Si vous dénudez deux fils et les torsadez ensemble à la main (parfois appelé par plaisanterie « nid de rat » ou « connexion torsadée et scotchée »), vous pourriez réussir à allumer une ampoule au début. Mais réfléchissez à la réalité : seuls quelques points de contact entre les fils transportent tout le courant, la pression de contact est faible et l'air peut facilement pénétrer dans la jonction. Avec le temps, l'oxygène et l'humidité provoquent la corrosion du cuivre exposé (surtout s'il n'est pas parfaitement étanche), augmentant ainsi la résistance. La connexion peut se desserrer au moindre mouvement. De la chaleur s'accumule à l'interface à haute résistance, ce qui peut entraîner des scintillements intermittents, voire un risque d'incendie.

Il est révélateur que les électriciens professionnels ne considèrent jamais un simple nœud de fils torsadés comme une terminaison valable. Comme l'a déclaré sans détour un ingénieur automobile : « Ne tordez jamais les fils, les vibrations peuvent interrompre la connexion et provoquer un court-circuit, voire un circuit mort. » Avec le temps, une jonction de fils torsadés/collés présentera presque certainement des problèmes de continuité , ce qui signifie que le circuit peut fonctionner un instant et ne plus fonctionner le lendemain. C'est pourquoi ces « nœuds » sont relégués aux réparations d'urgence, très temporaires, voire inexistantes. Même dans ce cas, il est important de les refaire correctement au plus vite.

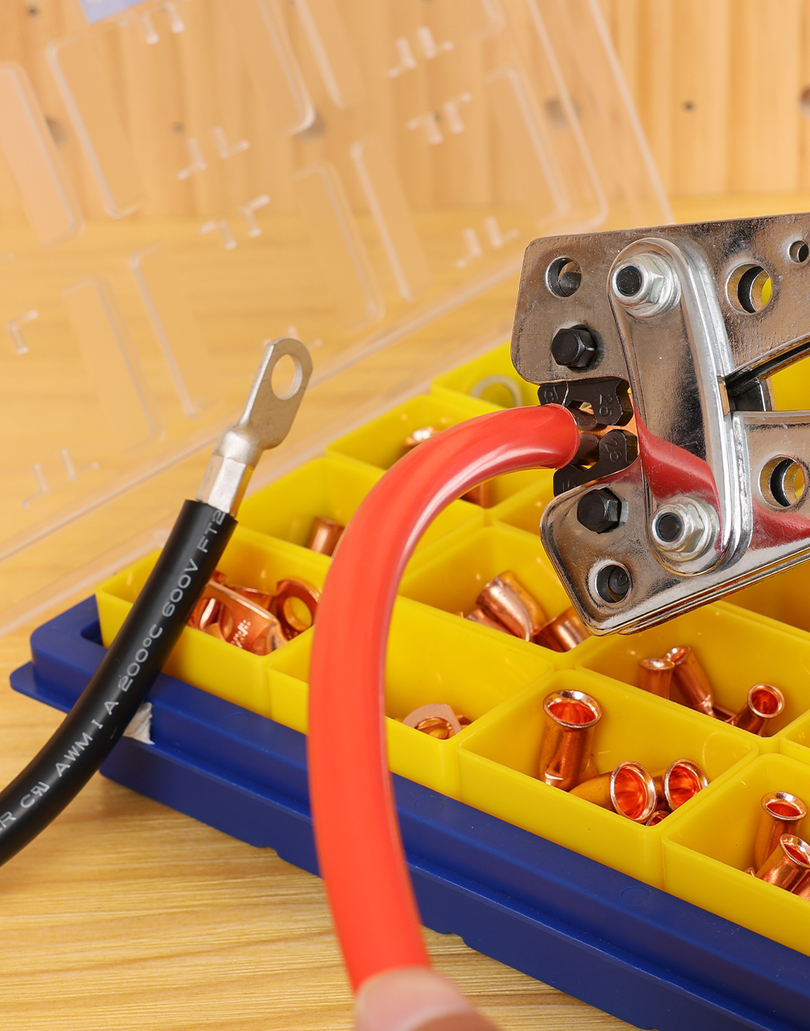

Les connexions serties, en revanche, excellent pour maintenir une interface électrique stable. Un sertissage bien exécuté élimine les poches d'air autour des brins. Sans oxygène, les surfaces de contact métalliques ne forment pas d'oxydes isolants. Il en résulte une jonction à faible résistance qui ne se dégrade pas. Dans les applications à courant élevé, cet aspect est crucial. Par exemple, pour les câbles de batterie automobile de plus de 100 ampères, une cosse sertie est la terminaison standard de l'industrie ; elle peut supporter la charge avec une chute de tension minimale. Un expert sur un forum de génie électrique a expliqué que « pour les courants élevés et les fils épais, une jonction sertie étanche au gaz est la norme de l'industrie ». , précisément parce qu'il assure longévité et sécurité sous de fortes contraintes électriques.

Un autre problème est la chaleur . Toute mauvaise connexion (comme une torsion mal serrée ou un nœud mal serré) développe une résistance, ce qui entraîne un échauffement sous l'effet du courant (pertes I²R). Les connexions soudées, mal réalisées, peuvent également créer un point rigide et résistif. Les sertissages sont particulièrement efficaces à cet égard, car leur grande surface de contact et leur forte compression minimisent la résistance. Ils supportent également mieux la chaleur : aucune soudure ne risque de fondre si le connecteur chauffe. En effet, à très fort courant, les joints soudés sont mal vus, car la soudure peut refondre ou fluer avec le temps. Les bornes serties éliminent totalement ce risque.

En résumé, d'un point de vue électrique, le sertissage est supérieur pour créer une connexion sûre, à faible résistance et durable . Toute méthode de « nœud » ou de torsion est sujette à l'oxydation, au desserrage et à la surchauffe. C'est l'une des raisons pour lesquelles la quasi-totalité des faisceaux de câbles professionnels (automobiles, avions, équipements industriels) utilisent des cosses serties plutôt que des épissures torsadées. Même dans le câblage résidentiel, où des connecteurs à visser (serre-fils) sont utilisés, les fils ne sont pas simplement noués ; le ressort interne du connecteur crée une compression ferme, semblable à celle d'un sertissage, sur les fils. L'objectif est toujours une liaison mécanique et électrique solide.

Résistance aux vibrations et fiabilité en mouvement

Les connexions restent rarement parfaitement immobiles, surtout dans des environnements comme l'automobile, la marine, l'aviation ou les machines industrielles. Les vibrations et les mouvements sont le fléau des connexions mal réalisées. C'est là que les connecteurs sertis font toute leur valeur, tandis que les nœuds ou les torsions non serties ont tendance à se rompre.

Imaginez le compartiment moteur d'une voiture : lorsque le moteur tourne, il envoie des vibrations constantes à travers le câblage. Les routes provoquent des bosses et des secousses. Avec le temps, une simple épissure de fil torsadé peut se desserrer et se défaire sous l'effet de ce mouvement. Même collée avec du ruban adhésif, l'adhésif peut ramollir sous l'effet de la chaleur du moteur et l'épissure peut se défaire. Un connecteur serti, en revanche, est une liaison métallique solide : rien ne risque de se desserrer, car le fil et le connecteur se déplacent ensemble comme un seul bloc. Le corps de sertissage serré empêche les brins de fléchir au niveau de la jonction, évitant ainsi la rupture par fatigue qu'un fil mal torsadé pourrait subir.

Un autre problème lié aux vibrations est la fatigue du métal . Lorsqu'un fil est soudé ou noué, la jonction peut devenir un point de contrainte important. Par exemple, une soudure entraîne la soudure dans les brins, rendant cette section inflexible. Sous l'effet des vibrations, le fil a souvent tendance à se rompre juste à l'extrémité de la soudure, où la flexibilité change brusquement – un mode de défaillance connu dans l'aéronautique et l'électronique automobile. C'est pourquoi certaines normes interdisent la soudure de conducteurs dans des zones à fortes vibrations sans serre-câbles adéquat. Comme le souligne l'équipe technique de Haltech, « la fissuration des soudures des faisceaux de câbles n'est pas rare, surtout après de nombreuses années de service » , citant de nombreux exemples de soudures OEM qui ont fini par se fissurer sous l'effet des vibrations ou des cycles thermiques. Les sertissages ne présentent pas ce problème de zone affectée thermiquement : la zone sertie est soutenue mécaniquement par le connecteur, et les connecteurs à sertir de bonne qualité comportent souvent une pince isolante qui saisit également l'isolant du fil, offrant ainsi un serre-câbles.

Les nœuds dans un câble ou une corde soumis à des vibrations sont également problématiques : le nœud peut se resserrer et se desserrer à répétition (« travailler » sous charge), ce qui fragilise les fibres et peut entraîner un glissement. Sur un navire ou un véhicule tout-terrain, par exemple, nouer des fils ou des câbles pour les fixer serait une catastrophe, car le grondement constant du moteur et les impacts des vagues viennent tout secouer.

Les cosses serties résistent également très bien aux chocs ou aux forces soudaines. Une forte traction sur un fil serti (ou une charge d'impact) est répartie le long de la virole métallique, lui permettant souvent de rester fermement en place. Une connexion nouée peut se défaire ou se rompre au niveau du nœud sous l'effet d'un choc. En cas de fortes vibrations, les connecteurs tels que les cosses à œil, les cosses à fourche et les épissures bout à bout sont souvent associés à un système de verrouillage ou à une gaine thermorétractable adhésive pour garantir leur stabilité et leur intégrité. Cette approche préserve l'intégrité des connexions là où un nœud se romprait rapidement.

Même les connexions à vis (comme les borniers ou les serre-câbles) peuvent se desserrer sous l'effet des vibrations, à moins d'utiliser des mécanismes de verrouillage. Les sertissages combinés à des connexions boulonnées (par exemple, une cosse à anneau sertie boulonnée à une barre omnibus) offrent une solution robuste qui résiste au desserrage. En revanche, les connecteurs à visser (écrous de connexion) sont formellement déconseillés dans les environnements à fortes vibrations – et même interdits en utilisation marine – car ils peuvent se desserrer avec le temps. Dans ces cas, une épissure bout à bout sertie avec gaine thermorétractable est la méthode privilégiée.

En clair : les connexions à sertir résistent aux vibrations . C’est l’une des raisons pour lesquelles les normes de la NASA, de l’armée et de l’automobile privilégient le sertissage plutôt que la soudure ou la torsion pour le câblage . Par exemple, dans les assemblages électroniques critiques de la NASA, les bornes serties sont la norme, et même le type d’outil de sertissage et les exigences en matière d’essai de traction sont rigoureusement définis. L’industrie aérospatiale a appris depuis longtemps qu’un sertissage bien réalisé résiste bien mieux aux rigueurs du lancement et du vol qu’une soudure ou une torsion.

Dans la communauté du câblage automobile personnalisé, on entend souvent dire : « Sertir pour la fiabilité, souder pour la conductivité (sur un circuit imprimé), et ne jamais se contenter de tourner. » Une discussion sur Reddit concernant le câblage automobile l'a bien résumé : un sertissage bien réalisé (avec une pince à cliquet de qualité) sera l'option la plus fiable et la plus solide . Ce sentiment reflète le fait que dans un système vibrant et mobile comme une voiture, la fiabilité est primordiale, et le sertissage est la clé de la fiabilité.

Résistance à l'eau et étanchéité environnementale

Les connexions électriques exposées aux intempéries (pluie, environnement marin, enfouissement, etc.) doivent être protégées de l'eau et de la corrosion. Là encore, comparer un sertissage à un nœud (ou toute connexion non étanche) révèle une différence majeure de longévité.

Les nœuds ou les épissures ouvertes n'offrent aucune protection intrinsèque contre l'eau. Si vous torsadez simplement des fils ensemble ou que vous attachez un cordon, l'eau peut s'infiltrer dans les fissures. Dans un câblage électrique, une connexion torsadée et scotchée est très sensible à l'humidité. La vapeur d'eau finit par s'infiltrer et, une fois à l'intérieur, elle corrode les métaux (surtout s'il y a des métaux différents, créant une corrosion galvanique). Une connexion corrodée augmente la résistance et tombe souvent en panne. En extérieur, par exemple pour le câblage d'un éclairage de jardin ou d'une remorque de bateau, une jonction non étanche peut fonctionner temporairement, mais après quelques averses, les fils peuvent devenir verts d'oxyde de cuivre et le circuit peut être hors service.

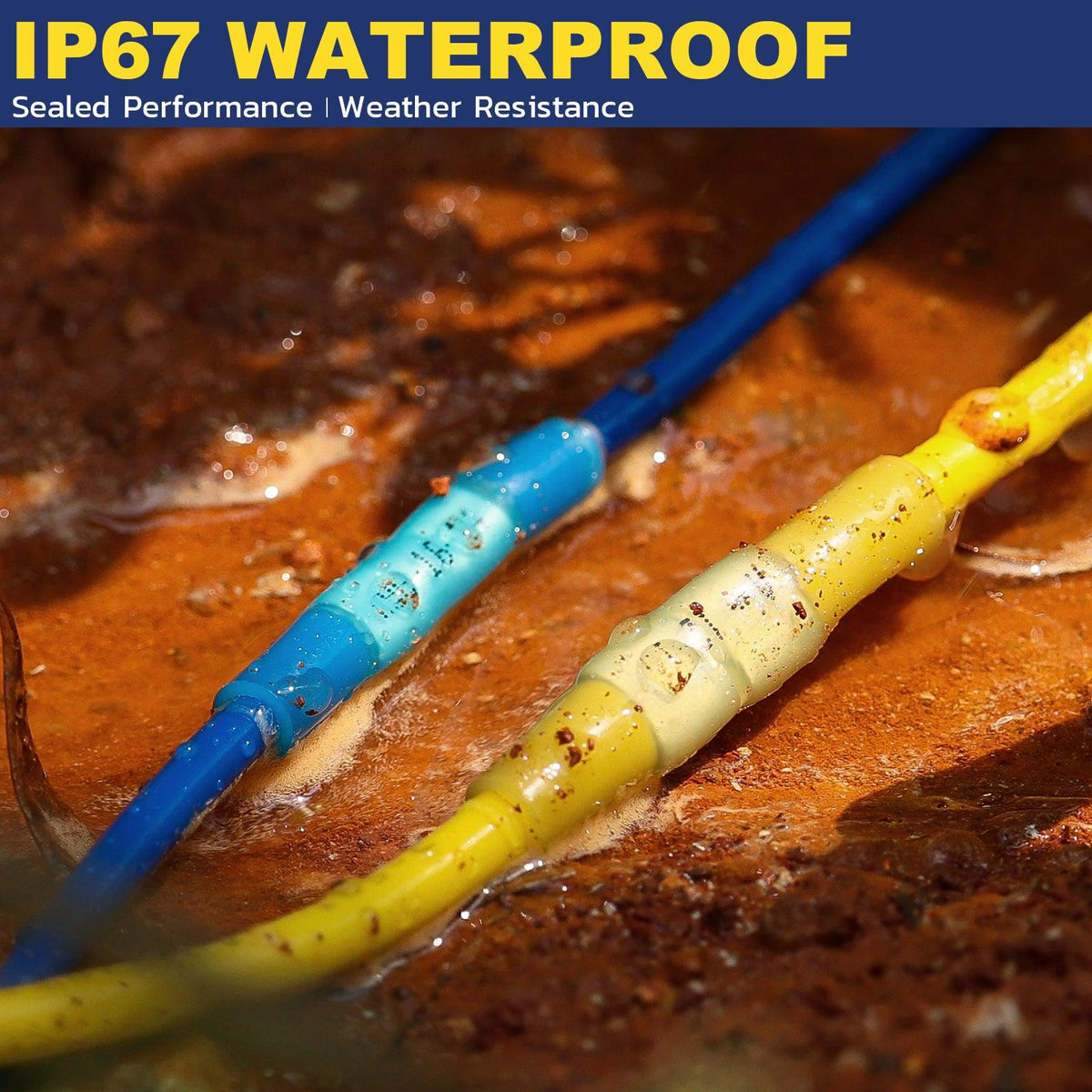

Les connecteurs à sertir, notamment ceux conçus pour être étanches ou de qualité marine , peuvent être rendus parfaitement étanches . L'essentiel est d'utiliser des connecteurs avec joints isolants . Par exemple, les connecteurs à sertir thermorétractables sont dotés d'un tube en polyoléfine recouvrant le sertissage qui, sous l'effet de la chaleur, se rétracte et assure l'étanchéité. Nombre d'entre eux sont également dotés d'une couche adhésive à l'intérieur du thermorétractable, qui fond et se fixe sous l'effet de la chaleur. Cela crée un joint hermétique autour de l'isolant du fil et du connecteur, empêchant toute pénétration d'eau. Une fois le fil serti dans le connecteur et chauffé, vous obtenez un sertissage mécanique solide et une gaine extérieure étanche et résistante aux intempéries. Le résultat est une connexion qui peut être immergée dans l'eau ou exposée aux éléments sans risque de défaillance.

Considérons quelques scénarios spécifiques :

-

Électricité extérieure (éclairage paysager, fontaines, etc.) : Une étude de cas, issue du blog de Haisstronica, décrit l'installation d'une fontaine de jardin dont le seul point faible résidait dans des connecteurs bon marché et non étanches . Après la pluie, ils laissaient pénétrer l'humidité, provoquant corrosion et arrêt de la pompe. L'expérience a montré que l'utilisation de connecteurs bout à bout étanches dès le départ aurait évité bien des problèmes. Ces connecteurs étanches (avec gaine thermorétractable et adhésif) empêchent l'humidité de pénétrer profondément dans l'épissure , évitant ainsi le « désordre d'humidité et de corrosion » qui a été découvert plus tard dans la boîte de jonction. En résumé, lorsque l'électricité rencontre l'eau, une étanchéité parfaite est cruciale , et des connecteurs à sertir bien conçus assurent cette étanchéité.

-

Câblage marin : Sur les bateaux, toutes les connexions doivent idéalement être réalisées avec des cosses à sertir de qualité marine, généralement en cuivre étamé pour une meilleure résistance à la corrosion et souvent utilisées avec une gaine thermorétractable. Les écrous de connexion et les épissures ouvertes ne sont pas autorisés par les normes marines (ABYC), précisément parce qu'ils ne sont pas étanches et ne résistent pas aux vibrations du bateau. Une cosse à anneau sertie et thermorétractable, par exemple, peut résister aux embruns dans la cale d'un bateau ou dans un compartiment moteur, tandis qu'une simple paire torsadée enveloppée de ruban adhésif se corroderait ou provoquerait un court-circuit. La gaine thermorétractable adhésive des connecteurs marins assure une étanchéité efficace de la connexion, comme indiqué : « La gaine thermorétractable… enfonce l'adhésif dans les interstices, empêchant ainsi l'eau et la poussière de pénétrer. » Ainsi, même la condensation ou une immersion occasionnelle ne pénètrera pas dans la jonction.

-

Souterrain ou enfouissement direct : Si vous raccordez des câbles pour un système d'irrigation ou un capteur extérieur enterré, vous devez utiliser des connecteurs remplis de mastic ou de graisse, ou des sertissages thermorétractables, pour empêcher toute infiltration d'eau souterraine. Une épissure nouée se romprait très rapidement sous terre. De nombreux fournisseurs d'électricité proposent des connecteurs à sertir remplis de gel pour enfouissement direct, ce qui souligne une fois de plus que la solution pour les environnements difficiles réside dans le sertissage et l'étanchéité , et non dans la torsion.

On pourrait se demander : quelle est la résistance d'un sertissage lorsqu'il est mouillé ? Correctement scellé, le sertissage n'est pas affecté par l'eau, car le métal n'est pas exposé à la corrosion. Un nœud, par exemple, perd de sa résistance lorsqu'il est mouillé (un cordage en nylon peut perdre 10 à 20 % de sa résistance lorsqu'il est mouillé), et les nœuds peuvent même glisser plus facilement lorsqu'ils sont mouillés (imaginez un nœud de pêche mouillé qui risque de glisser s'il n'est pas serré). Les sertissages ne présentent pas ce problème de glissement une fois comprimés. D'ailleurs, certains pêcheurs hauturiers préfèrent sertir des bas de ligne en monofilament lourds, non seulement pour des raisons de résistance, mais aussi parce que les nœuds peuvent glisser ou se défaire lorsqu'ils sont mouillés et soumis à des chocs , alors qu'un sertissage ne glissera pas s'il est correctement réalisé.

En résumé, les connexions serties peuvent être très résistantes à l'eau et aux intempéries , tandis que les nœuds ou les connexions non scellées favorisent l'infiltration d'eau et sont donc sujettes aux défaillances. Pour une connexion étanche , un sertissage avec une méthode d'étanchéité appropriée est la solution idéale. Pour une protection optimale, utilisez des connecteurs de qualité marine , souvent dotés de métaux étamés et d'une gaine thermorétractable adhésive, offrant une résistance à la corrosion et à la traction à long terme, même en environnements corrosifs et humides.

Normes, codes et meilleures pratiques

La supériorité des connexions serties n'est pas anecdotique : elle se reflète dans les normes et codes de l'industrie. Les organisations établissent des directives précises pour éviter les pièges des connexions de mauvaise qualité. Voici quelques exemples notables illustrant la perception des nœuds ou des épissures incorrectes par les professionnels :

-

Normes marines (ABYC) : L'American Boat and Yacht Council (ABYC) publie des normes électriques pour les bateaux. L'ABYC interdit explicitement l'utilisation de connecteurs à visser (écrous de connexion) sur les bateaux , ainsi que toute forme d'épissure non fiable. Dans ses directives (section E-11), il est indiqué que « les connecteurs à visser, c'est-à-dire les écrous de connexion, ne doivent pas être utilisés » dans le câblage CC marin. La raison est évidente : ces connecteurs peuvent se desserrer sous l'effet des vibrations et ne sont pas étanches à l'humidité. La norme exige plutôt des sertissages ou des connexions soudées solides avec un support mécanique approprié. Un expert maritime expérimenté a souligné que, bien que non légales, les normes de l'ABYC interdisent expressément les écrous de connexion sur les bateaux – et tout expert ou technicien appliquant les bonnes pratiques veillera à leur respect. En résumé, si vous voyez un fil noué ou un écrou de connexion domestique dans le câblage d'un bateau, c'est un signal d'alarme ; il aurait dû s'agir d'une épissure sertie et scellée.

-

Automobile et aéronautique : Dans la construction automobile, le sertissage est la méthode dominante pour les connexions de câbles. Chaque capteur d'airbag, connecteur moteur et faisceau de câbles de votre voiture est serti par des machines pour répondre à des exigences strictes en matière de test de traction. Les constructeurs automobiles évitent les soudures sur les fils en raison des vibrations et évitent les simples torsions, car elles sont peu fiables et peu faciles à entretenir. La réglementation américaine sur l'aviation (FAR) et les documents consultatifs associés insistent également sur l'utilisation de bornes de sertissage appropriées et interdisent souvent les connexions par soudure seule pour les mêmes raisons. Les normes techniques de la NASA pour le câblage spatial (NASA-STD-8739.4) imposent une résistance minimale à la traction du sertissage (60 % de la résistance du fil) et interdisent certains sertissages de fils soudés, ce qui souligne l'importance cruciale de la qualité du sertissage et le manque de fiabilité de toute qualité inférieure.

-

Code de l'électricité du bâtiment (NEC) : Dans le câblage électrique domestique, vous ne trouverez pas de nœuds reliant les fils à l'intérieur des boîtes de jonction. Le Code national de l'électricité (NEC) exige que toute épissure dans le câblage domestique soit réalisée avec un connecteur homologué et intégré dans un boîtier électrique. Il s'agit généralement d'un serre-fils, d'un manchon à sertir ou d'un dispositif similaire homologué UL. Le simple fait de torsader des fils ensemble et de les fixer avec du ruban adhésif constitue une infraction au code ; il s'agit d'une épissure non approuvée. Le NEC et les normes de produits garantissent que les connecteurs comme les serre-fils assurent une connexion mécanique stable (ils sont dotés d'un ressort qui mord dans les fils). Un nœud torsadé ou fixé avec du ruban adhésif n'est pas suffisamment stable ni sûr pour respecter le code. En fait, dans certains systèmes spécialisés comme les alarmes incendie ou la sécurité (couverts par les normes NFPA 72 et NFPA 731), les codes vont plus loin, interdisant même les serre-fils standard dans certains cas. Par exemple, la norme NFPA 731 (Norme de sécurité électronique) stipule clairement : « Les connecteurs à visser ne doivent pas être utilisés. » Dans le câblage des systèmes de sécurité, car une connexion mal serrée pourrait désactiver un circuit de sécurité. Il est donc conseillé d'utiliser des bornes à vis ou des connexions à sertir.

-

Directives professionnelles et spécifications des fabricants : De nombreux fabricants d’équipements précisent dans leurs manuels d’installation comment les fils doivent être connectés, recommandant presque systématiquement des cosses à sertir ou des serre-câbles à vis, plutôt que des torsions arbitraires. Par exemple, une entreprise d’électronique marine conseillera de sertir toutes les terminaisons de fils avec les cosses appropriées et d’utiliser des gaines thermorétractables. Le non-respect de ces directives peut annuler les garanties ou entraîner l’échec d’une inspection. De même, l’OSHA et d’autres organismes de sécurité, sans imposer de méthodes spécifiques, exigent une « exécution soignée » ; une épissure torsadée ne serait pas considérée comme une exécution soignée comparée à un sertissage ou une cosse corrects.

Toutes ces normes renforcent une vérité simple : la meilleure pratique consiste à utiliser des connecteurs correctement sertis et fixés pour le câblage , et à éviter les méthodes improvisées. Aucune norme , quel que soit le secteur, ne recommande le nœud comme méthode acceptable pour une connexion permanente ! Le message constant est d'utiliser le connecteur adapté à la tâche et l'outil adéquat pour l'appliquer.

Il est également important de noter que les normes exigent généralement des outils et des techniques appropriés . La qualité d'un sertissage dépend de l'outil et du procédé utilisés. Utiliser une pince pour écraser un connecteur, par exemple, est inacceptable. Ceci nous amène à la section suivante : choisir les bons outils et réaliser des sertissages de qualité.

Sélection d'outils et conseils pour des connexions de qualité

Si vous êtes convaincu que le sertissage est la solution idéale (pour la solidité, la sécurité et la fiabilité), l'étape suivante consiste à vous assurer de l'exécuter correctement . Un sertissage réalisé avec un outil ou une technique inadaptés peut être fragile, mais avec la bonne approche, vous obtiendrez une connexion solide à chaque fois. Voici quelques conseils pour le choix des outils et les bonnes pratiques :

-

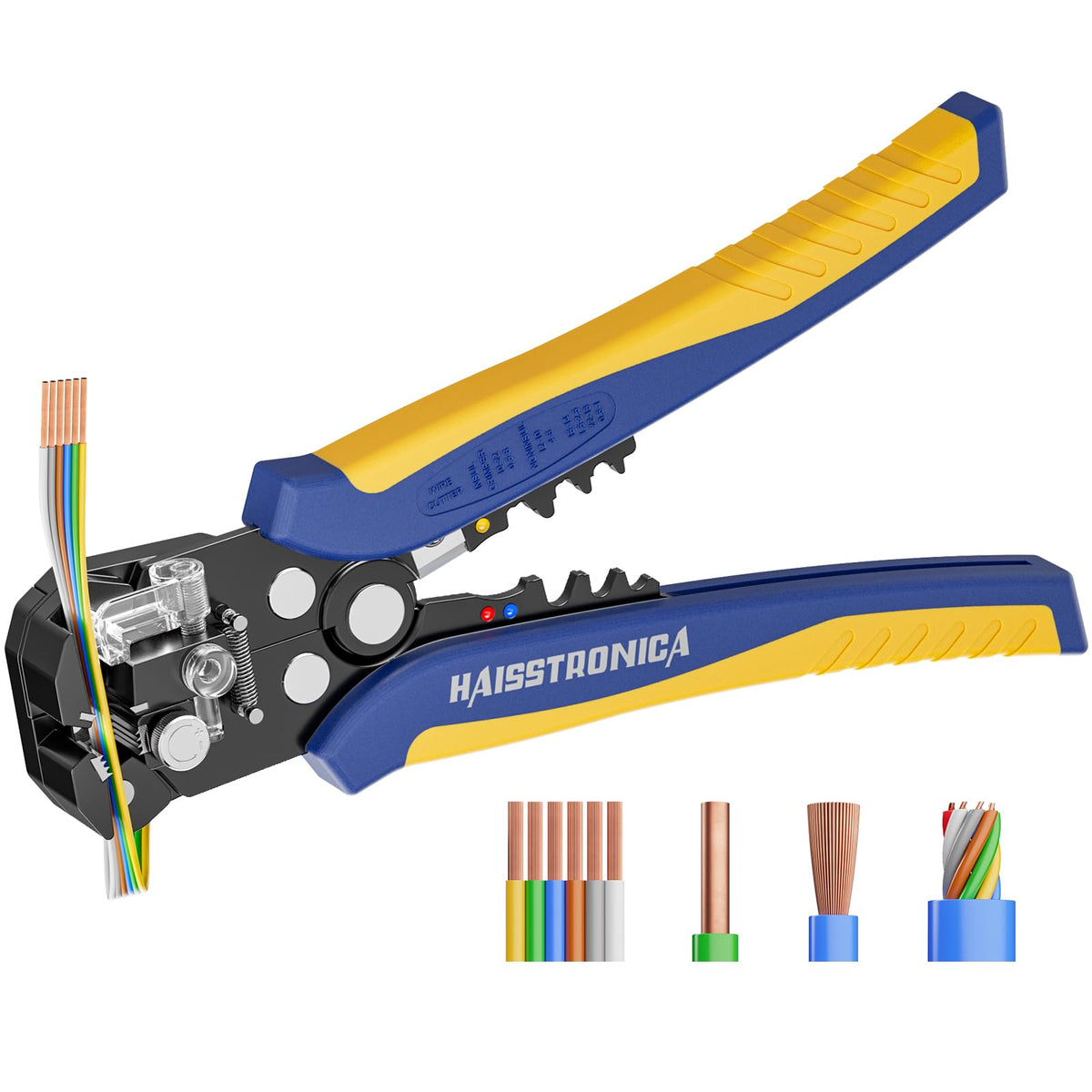

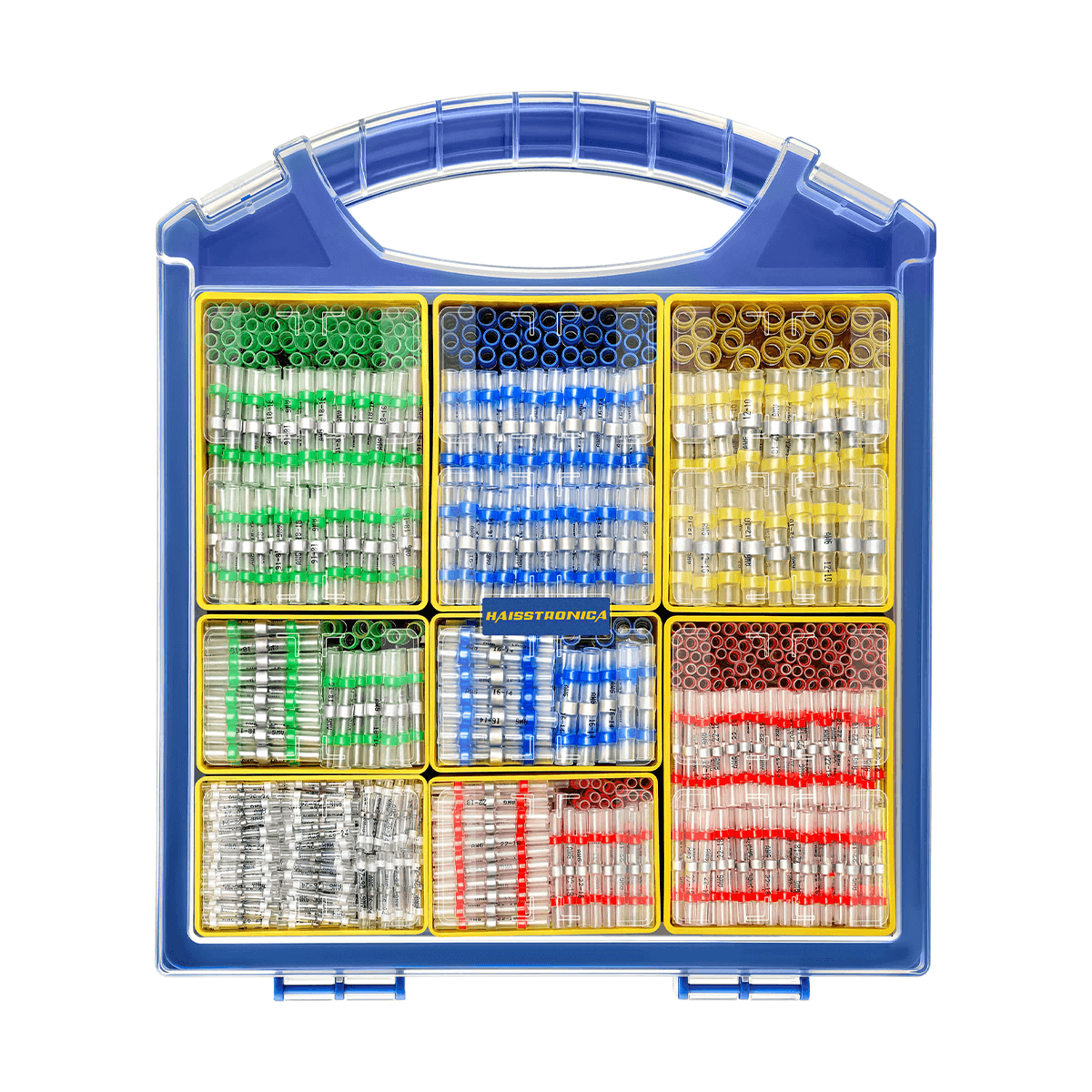

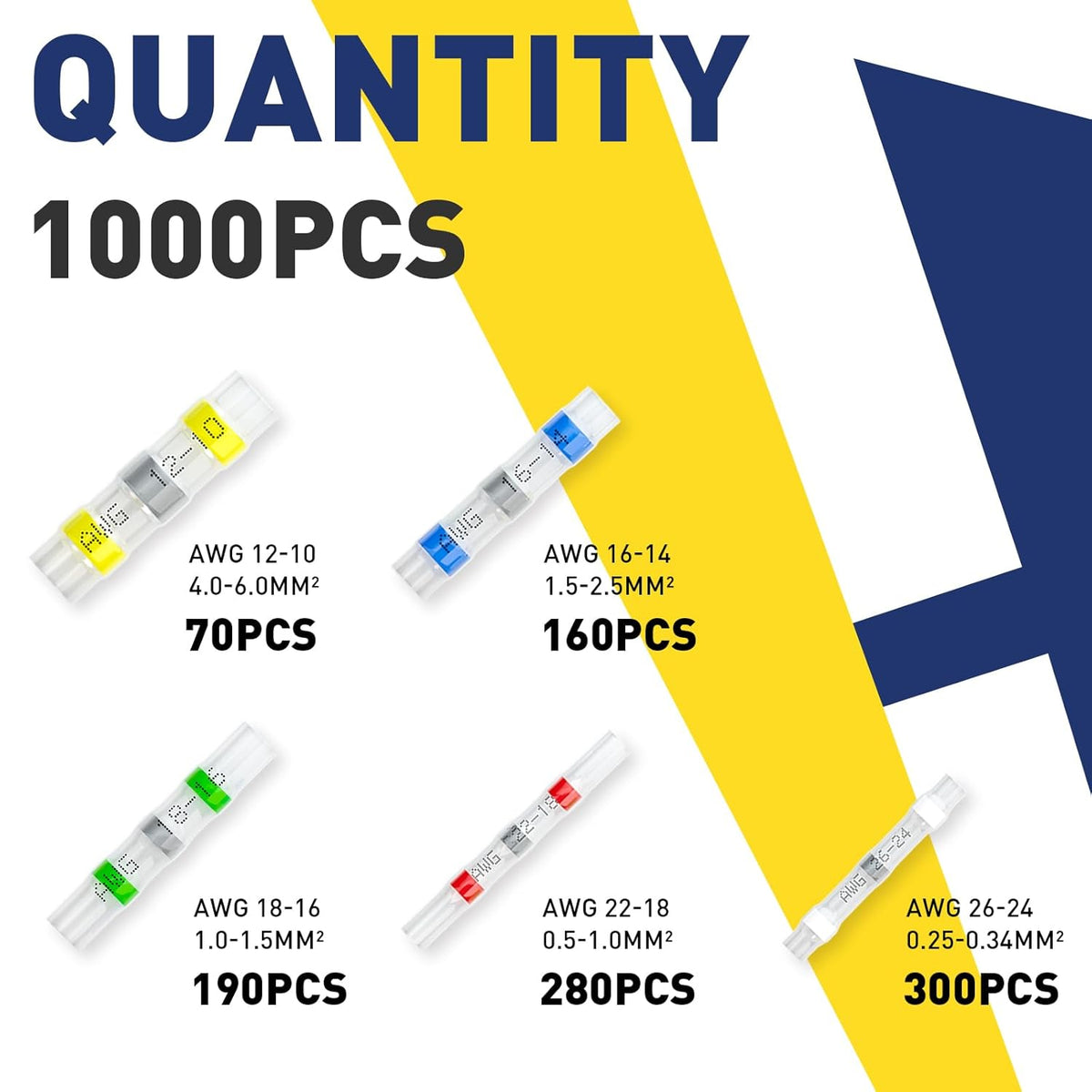

Utilisez un outil de sertissage adapté : Il est essentiel d'utiliser un outil de sertissage dédié , adapté au type de connecteur utilisé. Les outils de sertissage existent en différents modèles (à cliquet, pneumatiques, hydrauliques, etc.) et sont dotés de matrices ou de mâchoires adaptées à des types et tailles de connecteurs spécifiques. Par exemple, les cosses isolées utilisent souvent un outil qui comprime des quatre côtés, tandis que les cosses à fût ouvert (comme celles des connecteurs automobiles Delphi ou Molex) utilisent un outil qui crée un profil de sertissage en « B ». N'utilisez PAS de pinces ni de pinces-étaux à la place : elles n'appliqueront pas une pression uniforme et déformeront souvent le connecteur. Comme le souligne avec humour un guide de pêche dans sa liste des « erreurs à éviter » : l'utilisation d'une pince standard au lieu d'un outil de sertissage entraînera des connexions fragiles ou dangereuses . Il en va de même pour les travaux électriques : un outil inapproprié peut laisser le sertissage lâche ou partiellement serti. Investissez dans un outil de sertissage de bonne qualité, adapté à votre gamme de connecteurs. Des marques comme Haisstronica proposent des pinces à sertir à cliquet avec des matrices interchangeables qui garantissent une pression constante – le mécanisme à cliquet ne se relâchera pas tant que le sertissage ne sera pas complètement comprimé jusqu'au point calibré.

-

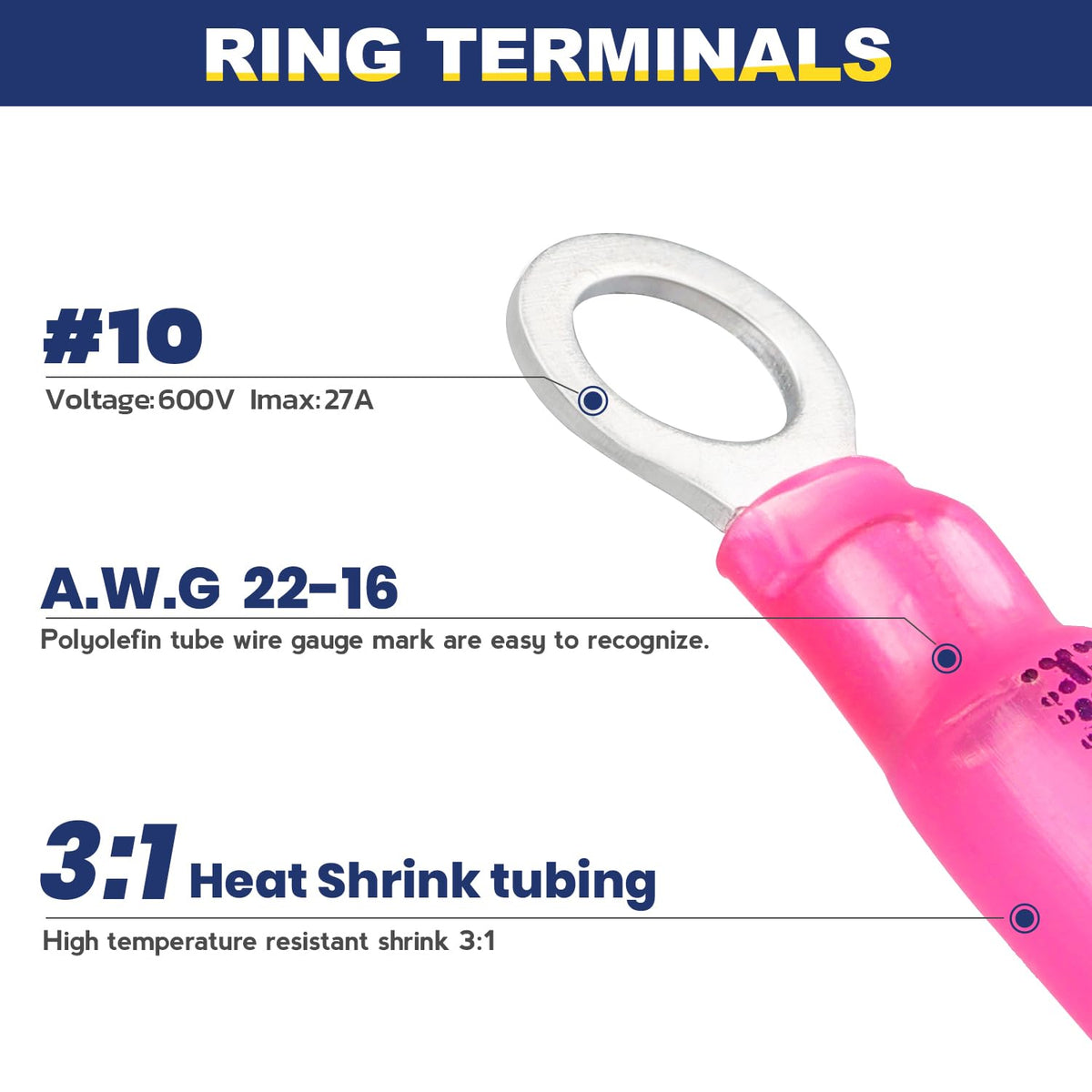

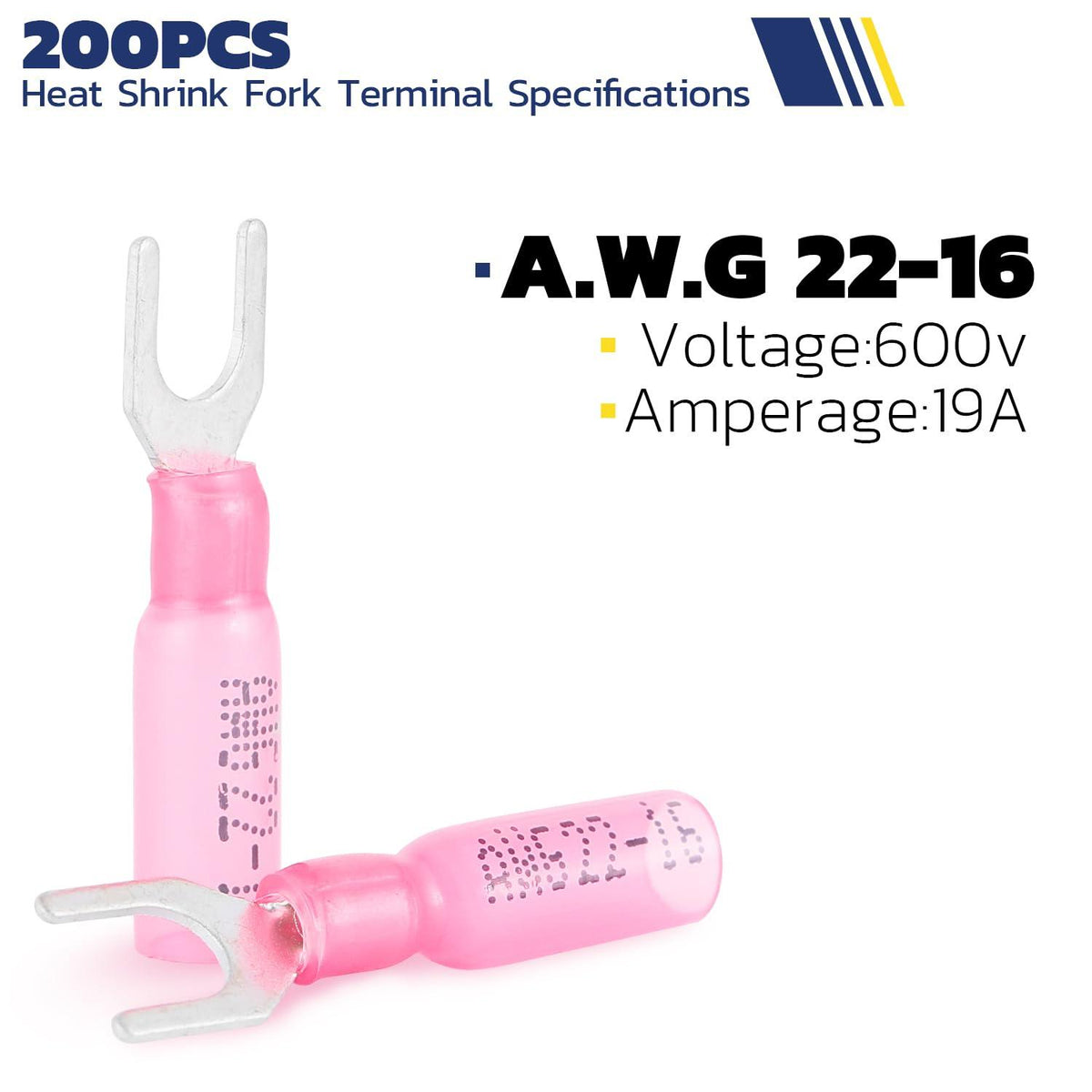

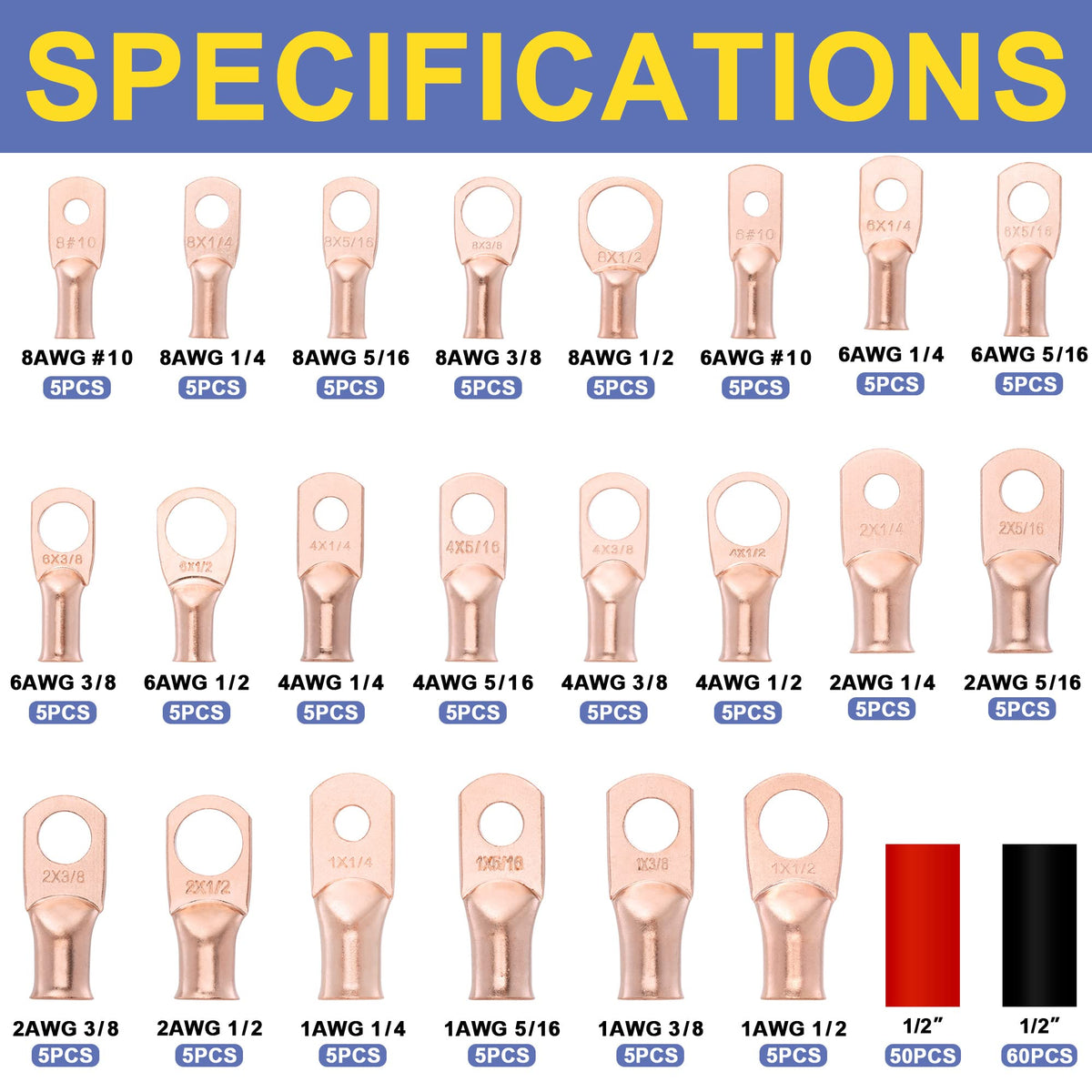

Adapter la taille du connecteur au calibre du fil : Choisissez la taille de connecteur à sertir adaptée au fil. Les connecteurs sont généralement étiquetés selon leur calibre (AWG) ou leur section (mm²). Un connecteur trop grand risque de se sertir de manière lâche (le fil risque de s'arracher), tandis qu'un connecteur trop petit ne s'adaptera pas ou risquera d'endommager les brins. Lorsque la taille du fil et celle du connecteur sont bien adaptées, le fil dénudé doit s'insérer complètement et parfaitement dans le corps du connecteur avant le sertissage. De nombreux connecteurs sont codés par couleur (par exemple, rouge, bleu, jaune pour les petits calibres courants) pour faciliter l'identification de la taille. Suivez les recommandations du fabricant : par exemple, pour sertir un fil automobile de calibre 16 AWG , utilisez une cosse bleue (généralement de calibre 16-14 AWG). Pour sertir un gros câble de batterie de calibre 4 AWG, utilisez une cosse adaptée, etc.

-

Technique de sertissage : Pour les cosses isolées, placez le connecteur dans la matrice appropriée de la pince à sertir afin que le sertissage comprime le manchon métallique à l’intérieur, et pas seulement l’isolant. Pour les cosses nues ou les embouts, assurez-vous que l’outil est correctement orienté (certains ont un côté dédié à la soudure du connecteur). Actionnez la pince à sertir à fond ; avec les pinces à cliquet, vous sentirez sa détente en fin de course, une fois le sertissage terminé. Évitez de trop sertir en utilisant le réglage d’outil approprié ; un sertissage excessif peut fissurer le connecteur ou sectionner des brins. À l’inverse, un sertissage insuffisant (une pression insuffisante) est également à éviter. Un sertissage correctement effectué doit être serré et sécurisé, et si vous tirez légèrement sur le fil, il ne doit pas se détacher. Il est même recommandé d’effectuer un test de traction sur chaque sertissage : saisissez le connecteur et le fil et tirez fermement ; aucun brin ne doit se détacher et rien ne doit bouger. Si le test de traction échoue, coupez-le et recommencez.

-

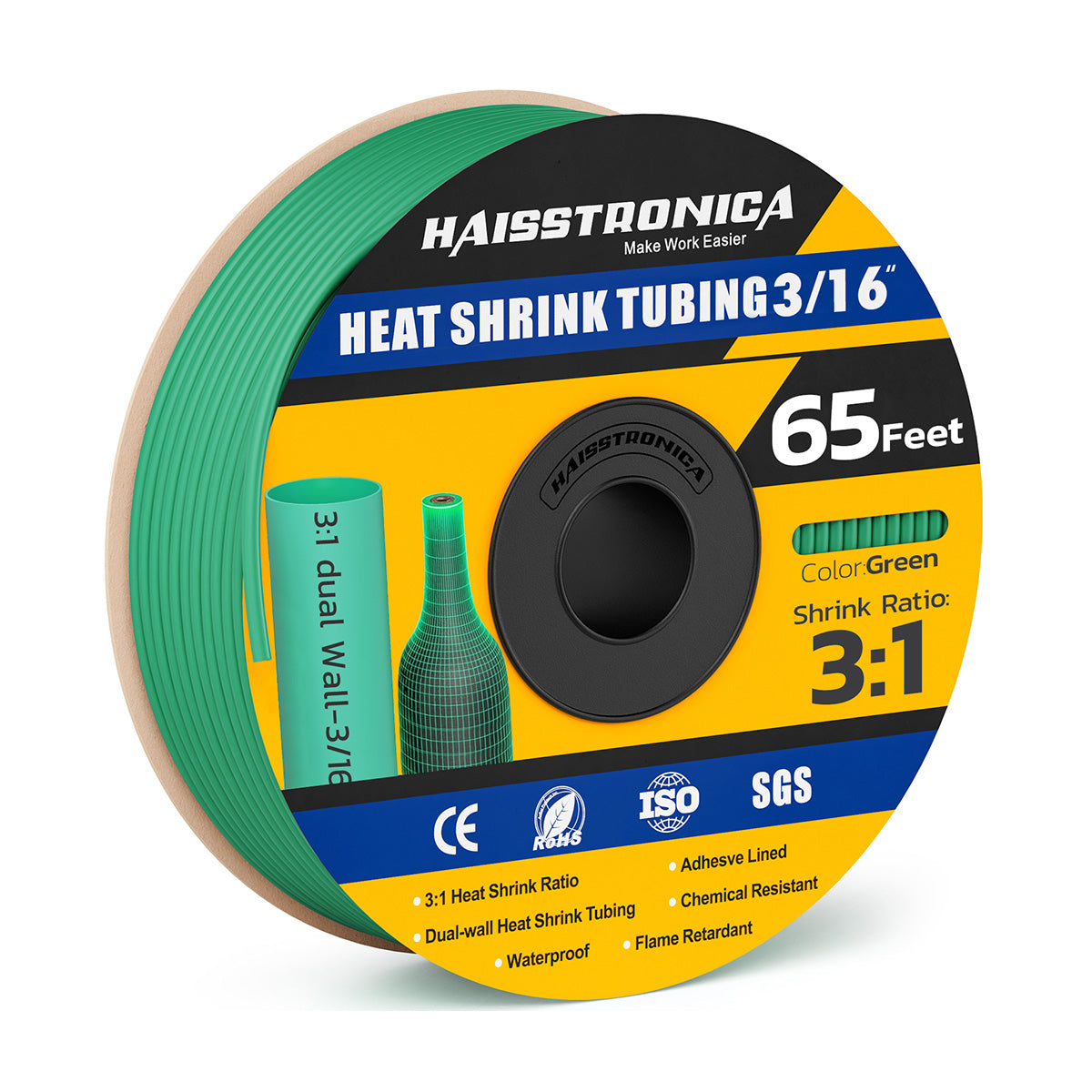

Utiliser une gaine thermorétractable ou isolante selon les besoins : Pour une durabilité maximale, notamment en extérieur ou dans l'automobile, glissez une gaine thermorétractable sur le fil avant le sertissage (ou utilisez des connecteurs thermorétractables intégrés). Après le sertissage, glissez la gaine sur le joint et rétractez-la. La gaine thermorétractable à double paroi adhésive est excellente car elle se colle au fil et au connecteur, assurant ainsi une décharge de traction et une étanchéité optimales. Cette étape assure une réduction des vibrations et une protection environnementale . Même pour les projets en intérieur, la gaine thermorétractable empêche le connecteur de se desserrer et empêche l'humidité et l'air de pénétrer, prolongeant ainsi la durée de vie du sertissage.

-

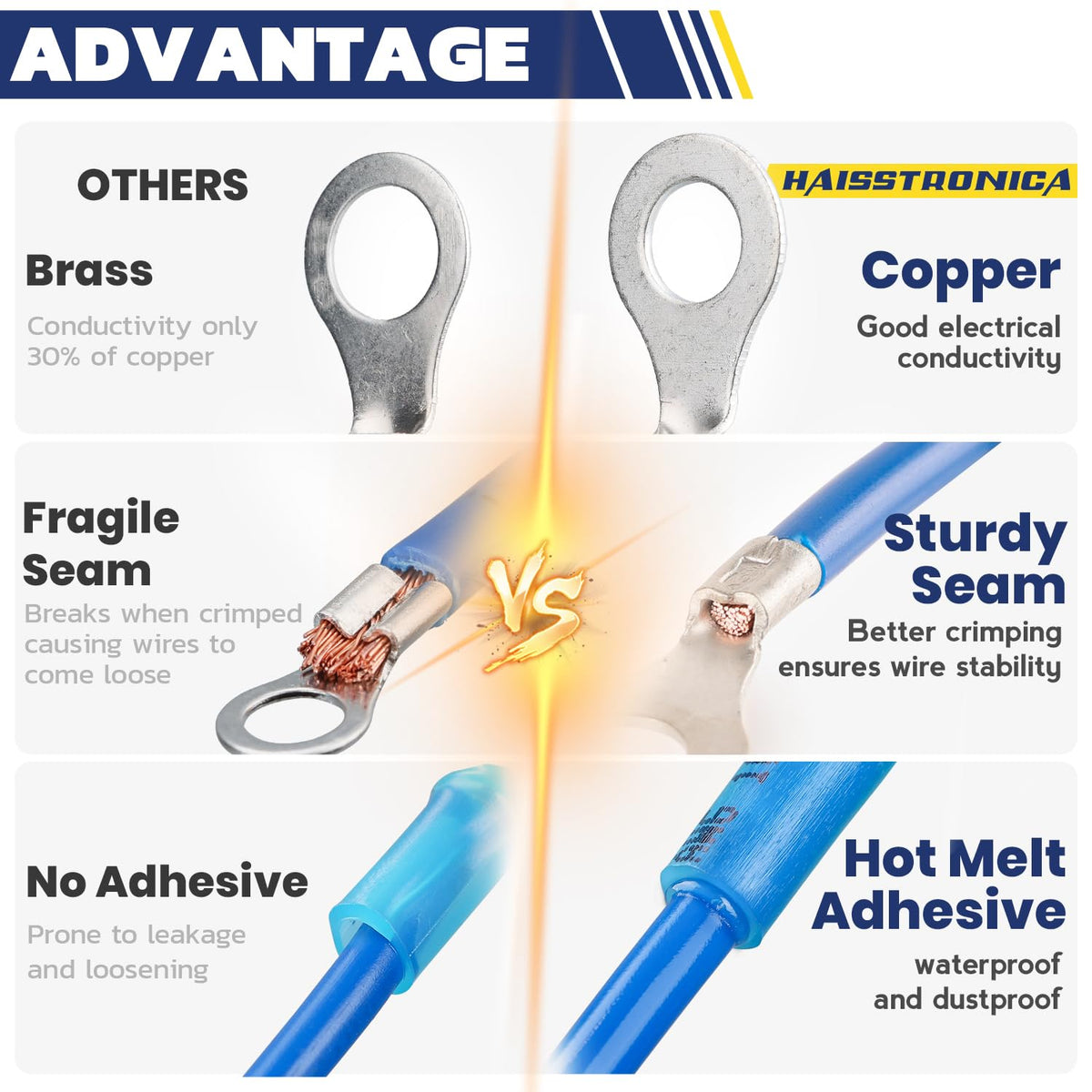

Choisissez des connecteurs de qualité : Tous les connecteurs à sertir ne se valent pas. Les connecteurs en cuivre ou en cuivre étamé sont les plus adaptés à la conductivité électrique et à la résistance à la corrosion. Évitez les connecteurs bon marché en alliage ou en aluminium pour les travaux critiques (sauf s'ils sont spécifiquement conçus pour le fil, comme les manchons d'épissure en aluminium pour certaines applications). Dans les environnements marins ou automobiles, les connecteurs en cuivre étamé sont privilégiés pour leur résistance à la corrosion. Pensez également au type : épissures bout à bout pour la jonction des fils en ligne, cosses à anneau pour la mise à la terre ou la fixation sur des goujons, cosses à fourche pour une déconnexion rapide, etc. À chaque solution sa place. Par exemple, si vous devez combiner trois fils, un connecteur à sertir spécial à trois voies ou un bornier peut être préférable à une seule épissure bout à bout. Choisissez le type adapté à la tâche pour garantir un sertissage solide sur tous les conducteurs.

-

Respecter les spécifications de sertissage du fabricant : Certains connecteurs spécialisés (comme les cosses lourdes pour câbles de soudage ou certains connecteurs coaxiaux) ont des matrices de sertissage et des spécifications de compression spécifiques. Respecter impérativement les recommandations. Par exemple, une cosse de câble de grande taille peut nécessiter un sertissage hexagonal à l'aide d'une pince à sertir hydraulique pour respecter les normes UL. Les pinces à sertir à cliquet standard prennent généralement en charge les cosses isolées courantes jusqu'à un certain calibre. Au-delà, des outils plus robustes peuvent être nécessaires. Si vous effectuez de nombreux sertissages (par exemple, le câblage d'une voiture ou d'un bateau), il est judicieux d'opter pour une pince à sertir de haute qualité, garantissant un sertissage uniforme à chaque fois. Cela garantit non seulement la sécurité, mais aussi un gain de temps en évitant les reprises.

-

Évitez les méthodes « créatives » : Il arrive que l'on tente de souder une connexion en la serrant et en la soudant, ou en la sertissant sur un fil pré-étamé. Ces pratiques sont généralement déconseillées . Souder un sertissage peut fragiliser le fil et même l'affaiblir au bord de la coulée de soudure (comme le souligne l'article de Haltech, l'ajout de soudure au sertissage peut être préjudiciable). Les connecteurs à sertir sont conçus pour fonctionner avec des fils toronnés nus (non enrobés de soudure) ; la compression assure la liaison. De même, ne torsadez pas les fils ensemble dans un fourreau de sertissage en pensant que cela va aider ; insérez-les simplement droit et laissez le manchon de sertissage rassembler les brins. Si vous devez joindre plusieurs fils dans un même connecteur, utilisez un connecteur prévu à cet effet (ou réalisez des épissures séparées) plutôt que de bricoler. En résumé, faites confiance au sertissage et faites-le correctement, au lieu de modifier le processus.

-

Choisissez la bonne qualité d'outil : Si vous effectuez des travaux importants, une pince à sertir bon marché à 5 $ n'est probablement pas à la hauteur. Les pinces à sertir bon marché peuvent ne pas appliquer une pression uniforme ou ne pas avoir la forme de matrice appropriée, ce qui entraîne des sertissages de mauvaise qualité. Un échange intéressant a été organisé sur le blog de Haisstronica, comparant une pince à sertir bon marché à une pince haut de gamme. La pince haut de gamme (Klein) et la pince Haisstronica milieu de gamme produisent toutes deux des sertissages solides, tandis que les pinces très bon marché peuvent produire des résultats inégaux. En résumé, utilisez une pince à sertir fiable ; elle n'est pas forcément coûteuse (il existe d'excellentes pinces à cliquet abordables), mais évitez les modèles trop fragiles. L'outil doit être solide et aligner les mâchoires avec précision. Pour des câbles de très gros calibre, vous aurez peut-être besoin d'un outil plus puissant (le sertissage d'une cosse de batterie de calibre 0, par exemple, nécessite souvent une pince à sertir à marteau ou une presse à sertir hydraulique pour obtenir une force suffisante).

-

Pratique et vérification : Si vous débutez en sertissage, exercez-vous sur des chutes de fil et de connecteurs. Coupez un sertissage d'essai pour l'examiner : les brins doivent être bien comprimés, sans aucun vide. Un bon sertissage fusionne souvent si bien le fil et le connecteur qu'il ressemble à une pièce de métal solide une fois ouvert. La pratique vous permet également de calibrer votre toucher de l'outil. Une fois que vous êtes à l'aise, vous pouvez sertir en sachant que chaque connexion est solide. Pensez à inspecter chaque sertissage : assurez-vous que le fil est bien inséré (vous pouvez le voir à travers une isolation translucide ou sentir qu'il touche l'extrémité), que le sertissage est au bon endroit (généralement au centre du corps) et que l'isolation n'est ni pincée ni coupée.

En suivant ces conseils, vous obtiendrez des connexions de qualité professionnelle qui surpasseront largement toute épissure nouée ou torsadée. Utiliser les bons outils et connecteurs est essentiel : comme le dit le dicton, « la solidité d'une chaîne dépend de son maillon le plus faible » . Ne laissez pas un sertissage bâclé ou un nœud improvisé devenir votre maillon faible.

Pour conclure cette section, il est important de rappeler une bonne pratique fondamentale : pour toute connexion critique, qu'elle soit électrique ou porteuse, optez pour un connecteur et un outillage adaptés. Le léger effort supplémentaire que représente un sertissage plutôt qu'une simple torsion ou un nœud peut faire toute la différence entre une installation durable et une panne prématurée.

Conclusion : Sertissez en toute confiance

Alors, les sertissages sont-ils plus résistants que les nœuds ? Dans pratiquement tous les domaines que nous avons examinés – résistance mécanique, fiabilité électrique, résistance aux vibrations, étanchéité et conformité aux normes – la réponse est un OUI catégorique. Les connexions serties, lorsqu'elles sont réalisées correctement, offrent une résistance et une sécurité supérieures à celles des fils ou câbles noués (ou autres jonctions improvisées). Les nœuds ont leur place dans les applications de cordage et de textile, mais pour les fils, les conducteurs électriques et les lignes critiques, il est préférable de considérer un nœud comme une solution de dernier recours ou temporaire, et non comme une solution permanente.

Récapitulatif des sertissages et des nœuds :

-

Résistance : Un sertissage maintient la résistance totale du fil/ligne (souvent la ligne se casse avant le sertissage), tandis qu'un nœud l'affaiblit considérablement Si vous avez besoin d'une résistance à 100 %, utilisez un sertissage. (Même les pêcheurs qui chassent des poissons de classe record savent qu'il est préférable de sertir des bas de ligne lourds plutôt que de faire confiance à de gros nœuds.)

-

Performances électriques : Un sertissage crée une liaison sûre et à faible résistance, reliant efficacement les fils et le métal du connecteur de manière étanche au gaz. Une épissure torsadée ou nouée est électriquement imprévisible et sujette aux défaillances par oxydation. Pour tout travail électrique permanent, un sertissage ou un connecteur homologué est la solution idéale.

-

Sécurité et réglementation : Les normes professionnelles des codes de la marine, de l'automobile, de l'aérospatiale et du bâtiment exigent des connexions solides et fixes, c'est-à-dire serties ou équivalentes. L'utilisation de méthodes non approuvées (comme la torsion avec du ruban adhésif ou un nœud aléatoire) peut non seulement entraîner des défaillances, mais aussi enfreindre les codes électriques ou les normes de sécurité.

-

Environnement : Les connecteurs sertis et scellés peuvent résister à l'eau, aux vibrations et aux variations de température lorsqu'ils sont correctement choisis (thermorétractable, etc.), tandis qu'un simple nœud ou une épissure ouverte succombera relativement rapidement à l'environnement .

-

Longévité : Un sertissage bien réalisé assure une connexion permanente ; il peut durer des décennies sans problème. Les nœuds ou les épissures improvisées ont tendance à être intrinsèquement instables au fil du temps (désserrage, corrosion ou fatigue).

Dans les pratiques modernes d'électricité et de câblage, on trouve des connexions serties partout : des fils de votre voiture au faisceau de votre machine à laver, en passant par les plus grandes unités de distribution électrique. Cette prévalence s'explique par son efficacité et sa robustesse. À l'inverse, si quelqu'un tentait de vendre un produit dont les fils importants sont simplement reliés entre eux, il ne passerait jamais la certification de sécurité.

Pour tous ceux qui lisent ceci et travaillent sur des projets de câblage ou d'assemblage de câbles, la recommandation la plus claire est d'opter pour des connecteurs sertis (et des outils de qualité) . Des marques comme Haisstronica sont spécialisées dans ces composants et proposent une gamme de connecteurs thermorétractables, de cosses à œil, de ferrules et d'outils de sertissage pour des connexions à la fois simples et fiables. Utiliser les bons connecteurs dès le départ vous assure non seulement une sécurité optimale, mais améliore aussi souvent les performances (meilleure conductivité, baisse de tension réduite) et, bien sûr, la sécurité (moins de risques de courts-circuits ou de surchauffe).

En conclusion, même si faire un nœud peut être une seconde nature dans certaines situations (on apprend tous à faire ses lacets, après tout !), pour les fils et les connexions électriques, laissez les nœuds aux scouts et aux hameçons. Sertissez, scellez et faites-vous confiance : c'est la méthode professionnelle. Grâce aux informations et conseils fournis ici, vous pourrez aborder vos prochains travaux de câblage en toute confiance, sachant que vous utilisez la méthode la plus solide et la plus sûre.