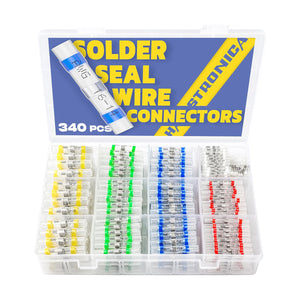

Lorsque vous envisagez d'acheter un kit de connecteurs de fils thermorétractables à souder , il n'existe pas de taille unique. Ces connecteurs sont disponibles en plusieurs calibres (couvrant généralement des fils de 26 AWG à 10 AWG) et chaque taille est codée par couleur. Mais de quelles tailles aurez- vous réellement besoin ? Dans ce guide, nous vous expliquerons comment choisir le bon calibre avant d'acheter un kit. Nous examinerons différents scénarios d'utilisation (câblage automobile, applications marines, électronique, etc.), expliquerons les formats de connecteurs et leur importance, et répondrons aux questions fréquentes sur l'utilisation de ces connecteurs à souder et à souder . À la fin de ce guide, vous saurez exactement ce qu'il faut rechercher dans un kit de connecteurs de fils pour obtenir le meilleur rapport qualité-prix et avoir le connecteur adapté à chaque application.

👉 Obtenez des joints impeccables en laboratoire avec les manchons de soudure thermorétractables Haisstronica .

Scénario Mix : adapter les tailles de connecteurs à vos besoins de câblage

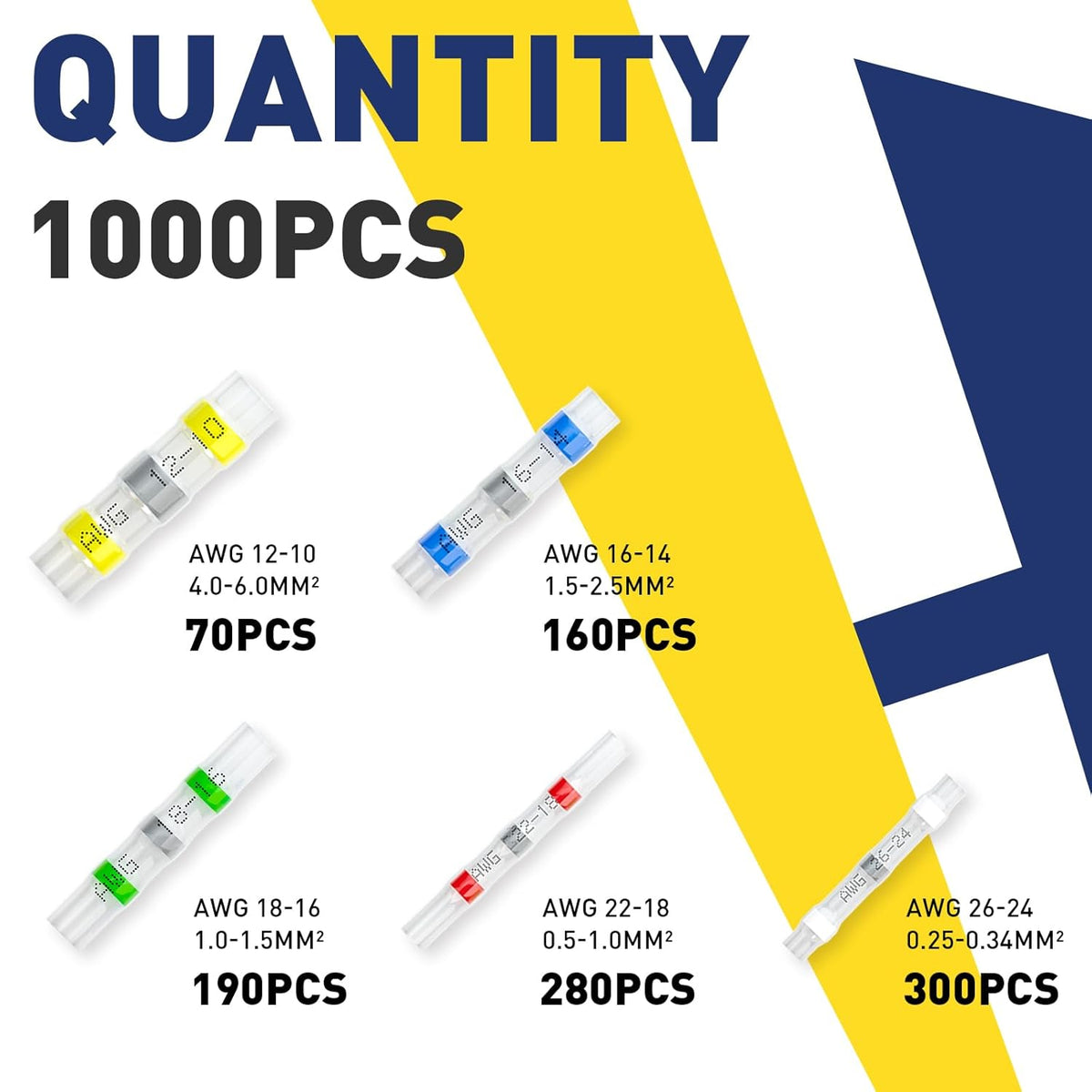

Tous les projets n'utilisent pas les mêmes sections de fil ; il est donc important de planifier votre kit en fonction des situations les plus fréquentes. Les connecteurs à souder (souvent appelés connecteurs à souder thermorétractables , épissures à souder ou connecteurs thermorétractables ) sont généralement disponibles en quatre tailles principales pour différentes plages de section de fil :

-

Blanc (le plus petit) – Pour les fils d'environ 26 à 24 AWG (environ 0,14 à 0,25 mm²).

-

Rouge (petit) – Pour fils de calibre 22–18 AWG (0,34–0,75 mm²).

-

Bleu (moyen) – Pour fils de calibre 16–14 AWG (1,5–2,5 mm²).

-

Jaune (grand) – Pour fils d'environ 12 à 10 AWG (4 à 6 mm²).

(Certains kits incluent une taille intermédiaire supplémentaire, par exemple un manchon vert pour ~18–16 AWG, mais de nombreux kits standard utilisent les quatre couleurs principales ci-dessus, couvrant la même gamme avec un léger chevauchement.)

Votre objectif est d'estimer les tailles de connecteurs que vous utiliserez le plus fréquemment, en fonction des sections de fils typiques de votre travail. Examinons quelques cas courants :

-

Câblage automobile (systèmes 12 V CC) : La plupart des fils primaires automobiles d'origine ont un calibre d'environ 18 AWG pour les circuits généraux, tandis que les accessoires plus lourds utilisent du 14 ou 12 AWG, et les fils de capteurs ou audio plus petits, du 20 à 22 AWG. Par exemple, le 18 AWG est courant pour les câbles du tableau de bord et l'éclairage (signaux, faible courant), le 16 à 14 AWG pour les phares ou les alimentations, et le 12 AWG pour certaines pompes ou le câblage de remorquage. Cela signifie que les connecteurs à souder rouges et bleus (22 à 18 et 16 à 14 AWG) seront probablement les plus utilisés dans les voitures ou les camions. Assurez-vous que votre kit comporte suffisamment de ces calibres intermédiaires. Les connecteurs jaunes (12 à 10 AWG) sont utilisés plus rarement, par exemple pour le raccordement d'un amplificateur ou d'une alimentation de contrôleur de frein de remorque ; une petite quantité suffit donc. Les connecteurs blancs (26–24 AWG) ne sont nécessaires que pour les fils très fins (comme les voyants LED, certains faisceaux de câbles de capteurs ou les composants électroniques de rechange). En général, pour une utilisation automobile, privilégiez les connecteurs à soudure bleus et rouges , quelques jaunes pour les épissures de gros calibre occasionnelles et quelques blancs pour les fils fins.

-

Câblage de remorques et de camping-cars : Les remorques et les camping-cars utilisent des sections de fils similaires : souvent de 16 à 18 AWG pour les feux de gabarit, les freins, l’éclairage intérieur, etc., et parfois de 12 à 14 AWG pour les circuits de charge ou les charges plus élevées. Une combinaison de manchons rouges (22 à 18 AWG) et bleus (16 à 14 AWG) est particulièrement efficace. Les réparations de faisceaux d’éclairage de remorque, par exemple, sont généralement effectuées avec des connecteurs à souder bout à bout de 18 à 14 AWG. Comme le souligne un guide, les épissures rapides par soudure sont idéales pour les circuits d’éclairage et d’accessoires des remorques, où elles réduisent le temps de réparation par rapport aux méthodes de dénudage, sertissage et chauffage. . Vous aurez toujours besoin de quelques jaunes s'il s'agit d'une connexion de batterie de camping-car ou d'un câble de contrôleur de frein de remorque (souvent 10-12 AWG), mais ces fils plus gros pourraient être mieux servis avec des cosses à sertir en cas de courant très élevé (plus d'informations à ce sujet plus tard).

-

Câblage marin : Les bateaux utilisent généralement du calibre 16 ou 14 AWG pour de nombreux circuits (par exemple, éclairage, pompes) au minimum (en fait, les normes marines exigent souvent au moins 16 AWG pour tout ce qui transporte un courant important). Les connecteurs bleus (16-14 AWG) sont donc indispensables dans un kit marin. Le calibre 18 AWG (manchon rouge) peut être utilisé pour certains petits appareils électroniques ou l'éclairage, mais de nombreux installateurs marins optent pour du calibre 16 AWG pour plus de robustesse. Les appareils marins plus lourds (pompes de cale, guindeaux) utilisent du calibre 10-12 AWG, auquel cas vous pouvez utiliser quelques manchons à souder jaunes uniquement si la connexion se fait dans un endroit protégé ; sinon, la pratique marine privilégie les bornes serties et scellées pour les éléments critiques. Les connecteurs blancs (26-24 AWG) sont rarement utilisés sur un bateau, car ces fils fins sont rares, sauf pour les appareils électroniques délicats (il est préférable de les souder et de les sceller manuellement ou d'utiliser des connecteurs spécialisés). Par conséquent, un kit destiné au secteur maritime peut être fortement orienté vers le bleu et le rouge, inclure un peu de jaune et, éventuellement, très peu de blanc. N'oubliez pas que les normes maritimes (ABYC) recommandent que « la soudure ne soit pas le seul moyen de connexion mécanique d'un circuit », ce qui signifie que toute soudure sur un bateau doit également être supportée ou sertie afin d'éviter que les vibrations ne cassent le fil. En pratique, cela signifie utiliser des connecteurs à soudure uniquement dans les zones à faibles vibrations et toujours fixer les fils des deux côtés de l'épissure.

-

Bricolage et électronique : Pour les projets sur banc, le câblage d'Arduino/Raspberry Pi, les drones/RC ou les instruments, les fils sont souvent de petit calibre (20-28 AWG). Ici, les connecteurs blancs (26-24 AWG) et rouges (22-18 AWG) dominent. Il est courant d'épisser des fils fins pour capteurs, bandes LED, etc. à l'aide de ces manchons à souder, car ils permettent de joindre rapidement de petits brins tout en offrant un léger soulagement de la tension. Le bleu (16-14) peut toujours être utile pour le raccordement d'un câble plus épais ou d'un câble d'alimentation, mais vous pouvez utiliser très peu de jaune (sauf si vous travaillez avec des blocs-fusibles de type automobile ou des lignes d'alimentation CC plus larges pour un projet de bricolage). Si vous êtes spécialisé dans l'électronique, vous pouvez même envisager un kit plus petit, orienté vers les calibres inférieurs (AWG plus élevés), ou vous assurer que le kit que vous achetez comporte une part généreuse de blancs et de rouges. Par exemple, un kit de 180 pièces de Haisstronica alloue environ 45 connecteurs blancs, 60 connecteurs rouges et moins de grandes tailles, ce qui reflète le fait que dans de nombreux kits à usage général, les tailles moyennes à petites sont les plus nombreuses.

-

Câblage industriel/machines : Utilise souvent un mélange de fils de commande (18–22 AWG) et de fils d'alimentation (12–14 AWG). Si vous prévoyez d'utiliser des connecteurs à souder pour des machines ou des véhicules, privilégiez le rouge et le bleu, mais vérifiez également que les épissures à souder sont conformes aux codes et aux directives du fabricant (certaines industries préfèrent les cosses à sertir ou à vis pour faciliter l'entretien). Pour les réparations sur site, cependant, une épissure bout à bout à souder peut s'avérer très utile si vous n'avez pas d'outil de sertissage sous la main ; assurez-vous simplement que l'environnement n'est pas soumis à une flexion constante ou à des températures élevées.

En résumé : planifiez votre kit en fonction du calibre des fils utilisés. Dans la plupart des cas, les connecteurs de calibre 22-18 AWG et 16-14 AWG sont les plus rapides à utiliser ; achetez donc un kit contenant de nombreuses pièces rouges et bleues. Un nombre conséquent de connecteurs blancs (26-24 AWG) et un nombre plus restreint de connecteurs jaunes (12-10 AWG) suffisent généralement pour les fils fins ou épais occasionnels. Si les dimensions d'un kit préemballé ne correspondent pas à vos besoins, pensez à vous procurer des packs supplémentaires de la taille requise (par exemple, un sachet de connecteurs à souder jaunes supplémentaires pour un projet comportant de nombreuses épissures de calibre 12 AWG, ou des connecteurs blancs supplémentaires pour les fils fins). Bonne nouvelle : de nombreux kits indiquent précisément le nombre de connecteurs de chaque couleur inclus. Par exemple, un kit de 180 pièces destiné à l'automobile peut contenir 15 pièces jaunes, 60 pièces bleues, 60 pièces rouges et 45 pièces blanches , tandis qu'un kit plus axé sur l'électronique peut varier. Vérifier ces informations vous aidera à choisir le produit idéal.

Enfin, n'oubliez pas que les calibres de fils varient d'une taille à l'autre. Si vous êtes à la limite (par exemple, si vous avez beaucoup de fils de calibre 18 AWG), vous pouvez utiliser un connecteur rouge ou bleu. Cependant, privilégiez généralement la taille la plus petite qui couvre le calibre : un ajustement serré garantit que la bague de soudure fond correctement autour de tous les brins et que la gaine thermorétractable assure une parfaite étanchéité de l'isolant. L'utilisation d'un manchon surdimensionné, « au cas où », peut entraîner une diminution de la résistance mécanique ou des infiltrations d'eau (le manchon risque de ne pas se rétracter suffisamment sur l'isolant s'il est insuffisamment rempli). Comme le souligne un fabricant, une mauvaise taille est l'une des principales causes d'arrachement et de défaillances dues à l'absence d'étanchéité des manchons de soudure. Veillez donc à utiliser le connecteur adapté au calibre et à constituer votre kit en conséquence.

👉 Faites confiance au thermorétractable Haisstronica avec soudure pour les environnements difficiles.

Facteurs de forme des connecteurs à souder et thermorétractables

Dans ce contexte, le « facteur de forme » désigne la conception et les types de connecteurs utilisés. Les connecteurs à soudure sont essentiellement des connecteurs à épissure bout à bout qui intègrent une bague de soudure à faible point de fusion et un adhésif thermorétractable à l'intérieur d'une gaine thermorétractable. Ils constituent une solution simple pour raccorder deux fils bout à bout (ou bout à bout en cas de rupture). Nous allons ici explorer les principales caractéristiques du facteur de forme et les comparer à d'autres types de connecteurs :

-

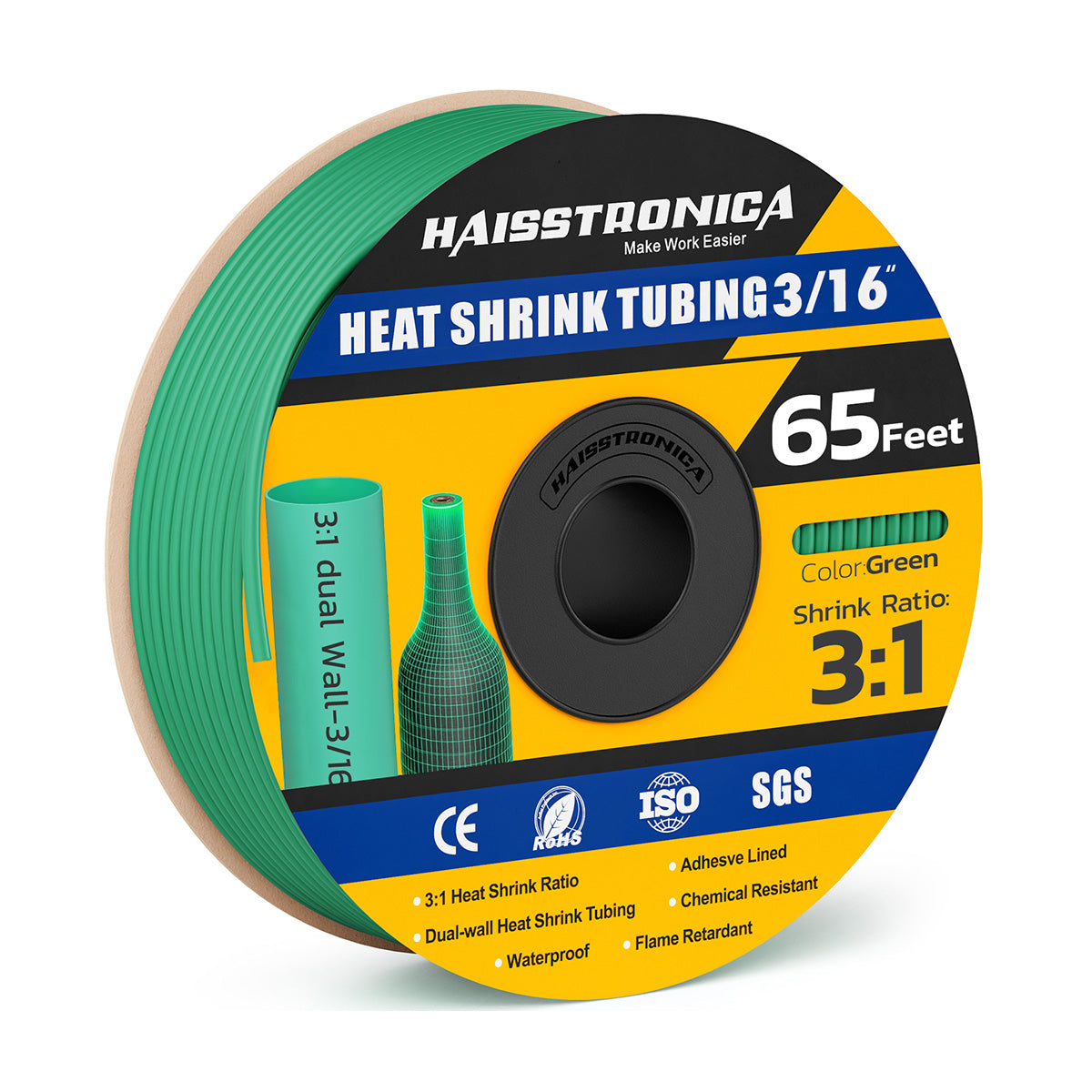

Conception unique, tailles multiples : Tous les connecteurs à souder ont une forme similaire : un tube cylindrique transparent avec une bande de soudure centrale (généralement un alliage de soudure pré-fluxé) et des anneaux d’adhésif coloré à chaque extrémité. Les différentes plages AWG (couleurs) présentent essentiellement la même conception, avec un diamètre et une longueur identiques. Par exemple, un connecteur jaune de calibre 12-10 AWG est physiquement plus grand (tube plus large, plus de soudure) qu’un connecteur rouge de calibre 22-18 AWG. L’ échelle du facteur de forme est importante à l’usage : les connecteurs plus grands nécessitent plus de chaleur pour fondre complètement la soudure et rétracter le tube, et ils acceptent des diamètres d’isolation plus épais. Les plus petits connecteurs (blancs de calibre 26-24 AWG) sont quant à eux minuscules et nécessitent un chauffage minutieux pour éviter de brûler le tube. Malgré les différences de taille, le rapport de rétreint thermique est souvent de 3:1 ou 4:1 pour ces connecteurs, ce qui signifie qu’ils peuvent se rétracter jusqu’à environ un tiers ou un quart de leur diamètre d’origine pour assurer une étanchéité parfaite sur l’isolant du fil. Un bon kit utilisera des tubes en polyoléfine de haute qualité, transparents (pour l'inspection) et à double paroi (avec adhésif) pour une meilleure résistance à l'eau. Côté forme, vous recevrez un manchon de soudure étanche , parfois appelé épissure de manchon de soudure , destiné à l'épissure en ligne des fils.

-

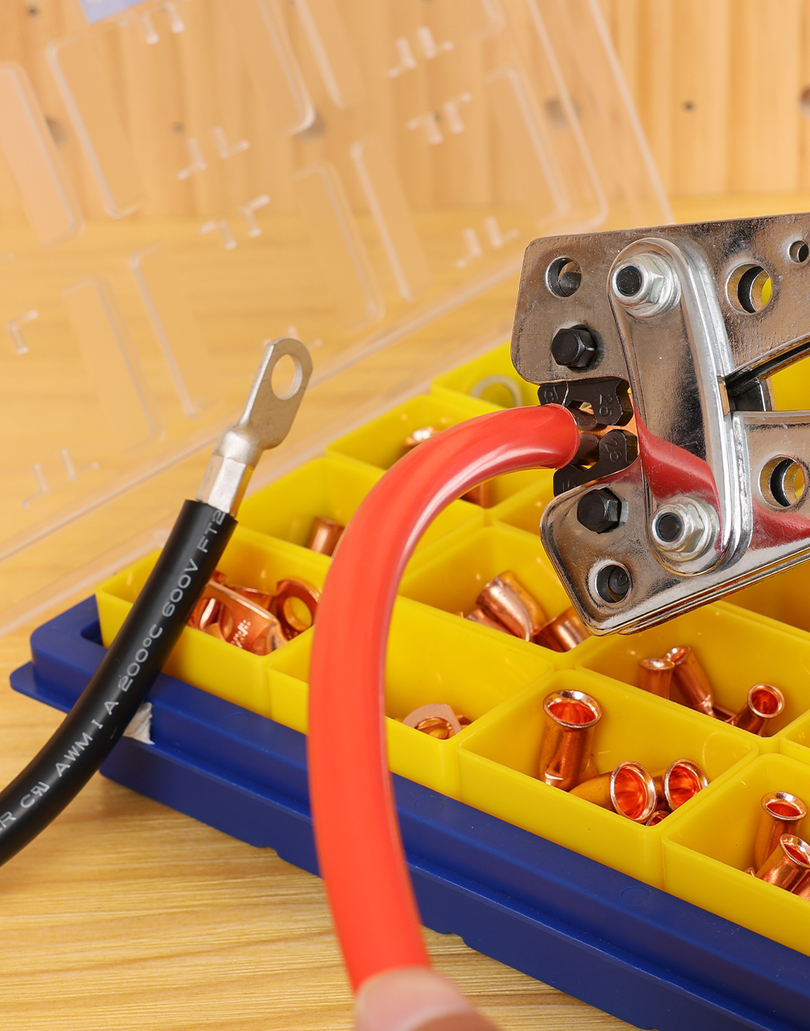

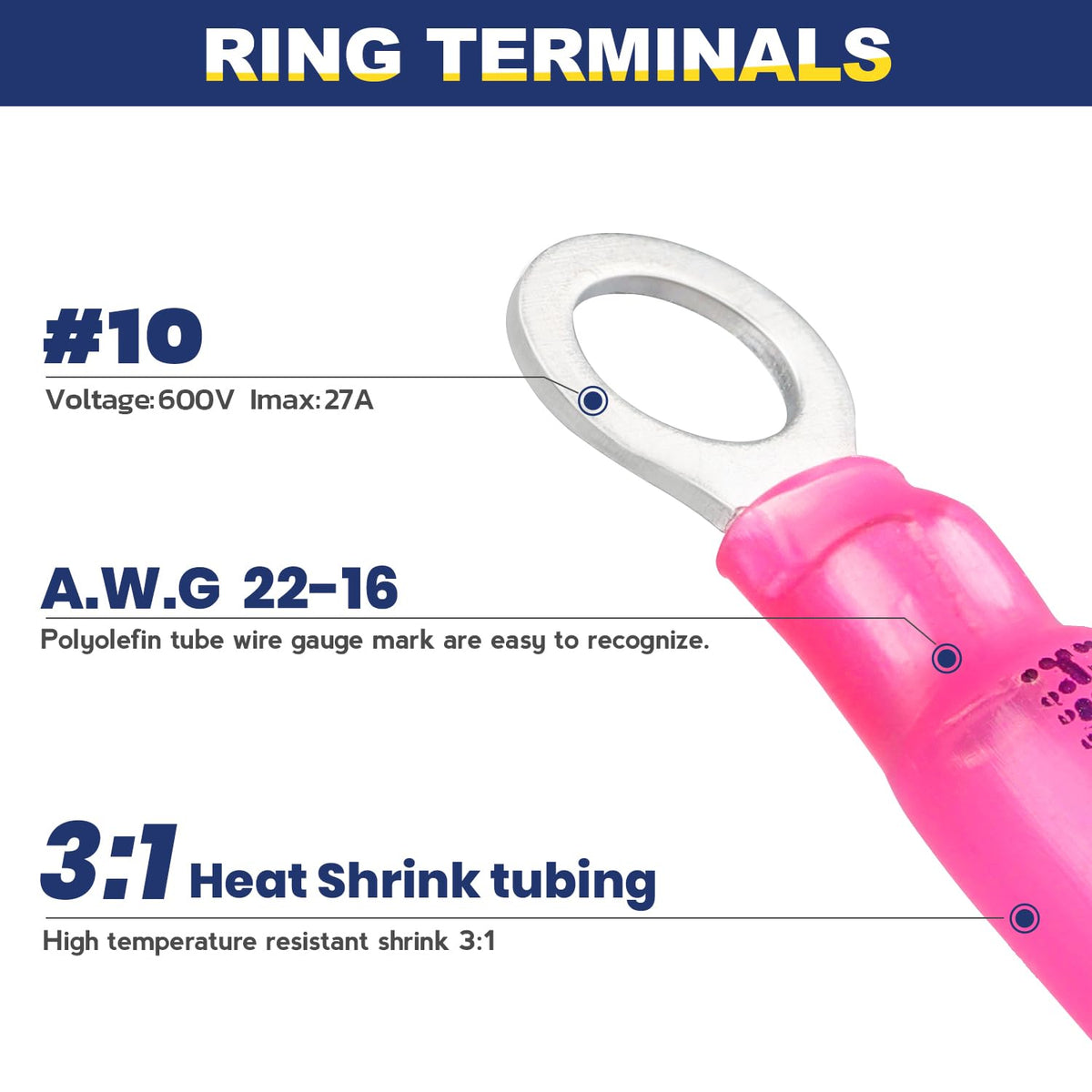

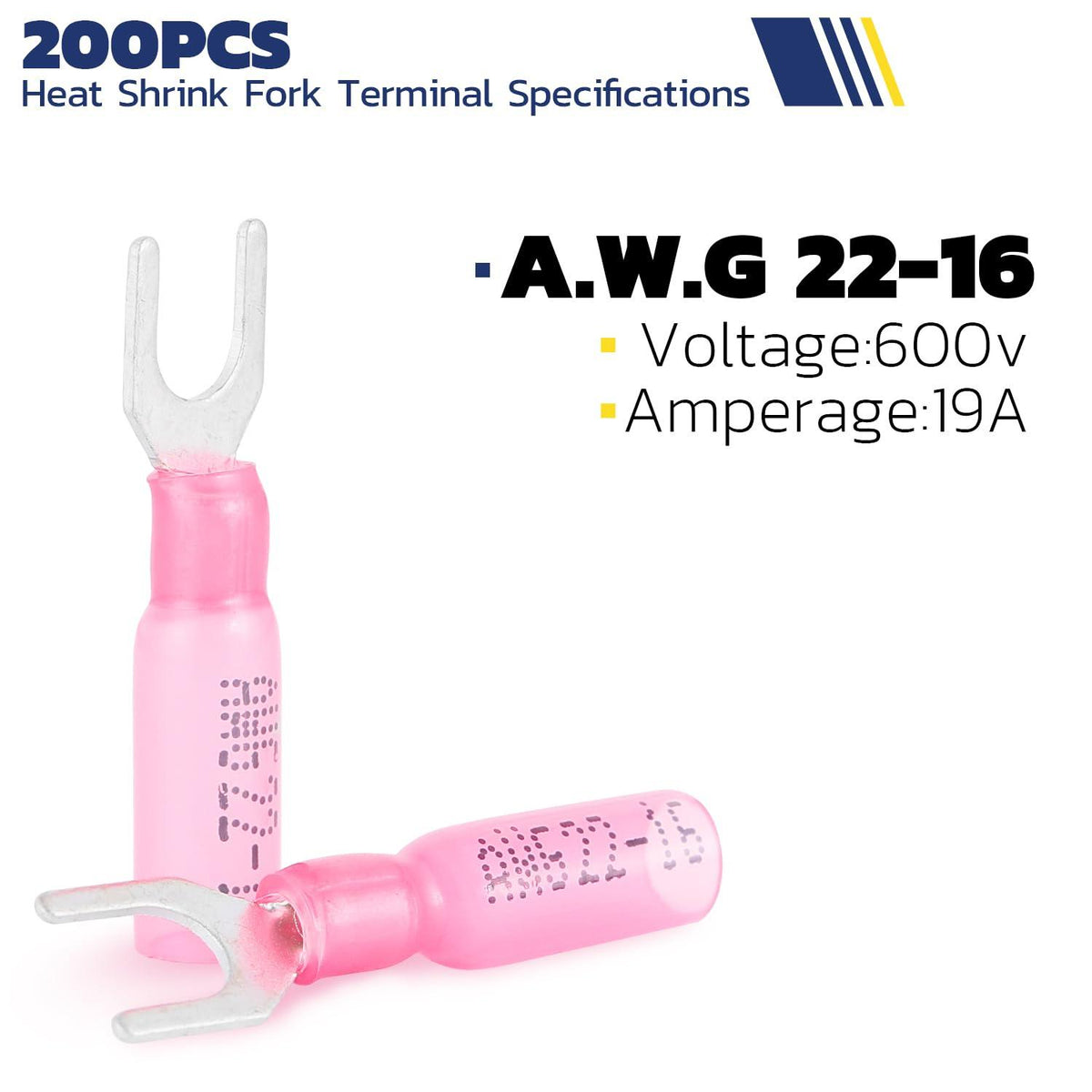

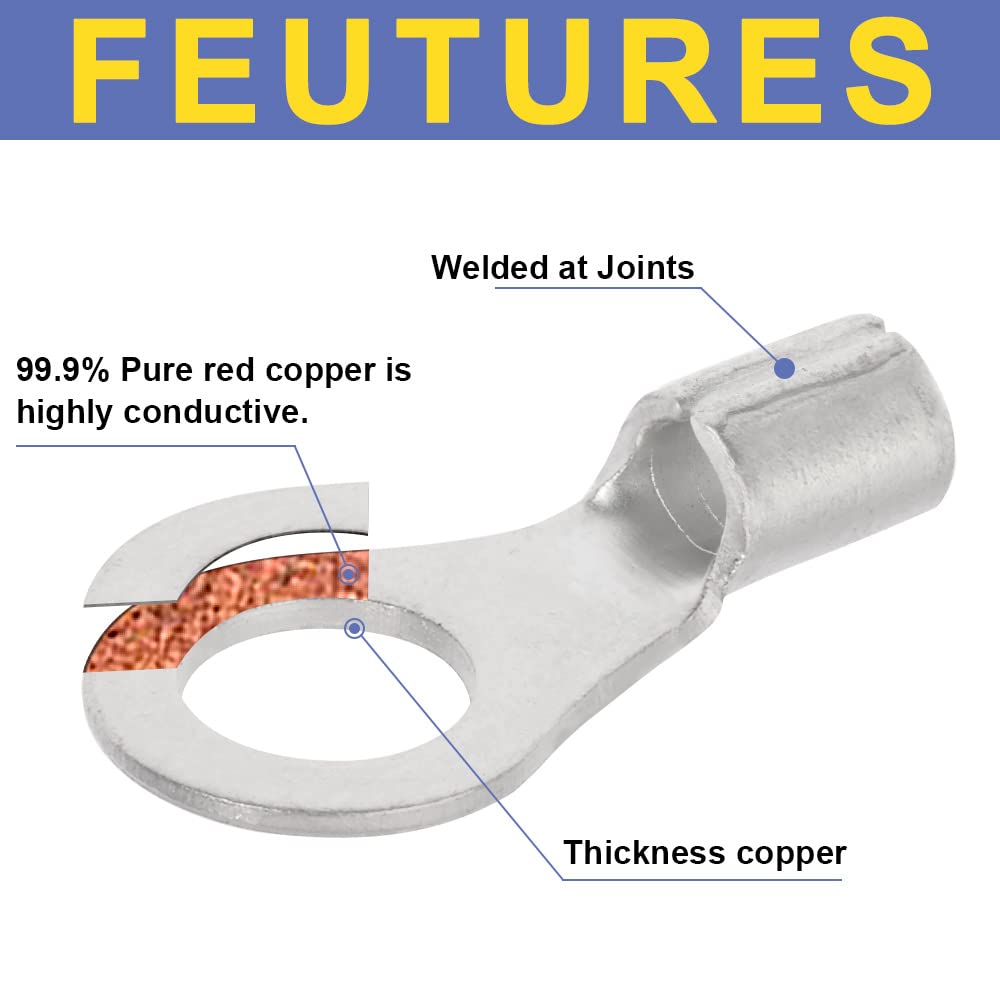

Connecteur de fil vs. Borne : Il est important de noter que les connecteurs de fils à souder vendus en kit sont presque toujours à épissure bout à bout. Il ne s'agit pas de cosses à anneau, de cosses à fourche ou de cosses cylindriques. Ces autres types (à anneau, à fourche, etc.) nécessitent généralement un sertissage sur le fil et ne peuvent pas être équipés d'une bague de soudure pré-chargée en raison de leur forme (on ne glisse pas une cosse à anneau sur un fil comme un tube ; on l'insère plutôt dans un tube métallique). La limitation de forme réside donc dans le fait que les connecteurs à souder servent à relier des fils entre eux, et non à les raccorder à un boulon ou à une fiche. Si votre projet implique de connecter des fils à une batterie, un bloc-fusibles ou un composant à l'aide de goujons/lames, vous aurez toujours besoin de connecteurs à sertir et à sceller traditionnels (par exemple, des cosses à anneau thermorétractables, des cosses à fourche) ou de souder le fil à la borne manuellement. En résumé : utilisez des connecteurs à souder bout à bout pour les épissures fil à fil ; utilisez des bornes appropriées pour les connexions fil à appareil. Les deux peuvent faire partie de votre boîte à outils : par exemple, vous pouvez sertir une cosse à anneau à l'extrémité d'un câble et utiliser une épissure bout à bout soudée quelque part au milieu du câble pour une réparation.

-

Soudure vs sertissage : Un connecteur à soudure peut être considéré comme un connecteur hybride : il assure une soudure électrique comme une soudure traditionnelle, mais aussi une isolation étanche comme un connecteur à sertir thermorétractable. Cependant, il n'implique aucun sertissage. Il n'y a pas de férule ni de corps métallique à écraser avec une pince ; la résistance mécanique provient de la soudure, de la gaine thermorétractable qui maintient l'isolant et de l'adhésif qui le fixe. De ce fait, ces produits sont parfois commercialisés comme des connecteurs sans soudure , car ils ne nécessitent pas de fer à souder (la soudure fond avec un pistolet thermique). Attention toutefois : en électronique, le terme « sans soudure » désigne généralement les méthodes qui n'utilisent aucune soudure (comme les connecteurs à sertir ou à emboîtement). Dans ce cas, on utilise de la soudure, sans soudure supplémentaire. En revanche, les connecteurs de fils véritablement sans soudure (comme les connecteurs bout à bout à sertir isolés, les écrous à levier Wago™ ou les bornes à vis) ont un format complètement différent et utilisent la force mécanique pour fixer le fil. Chaque approche a ses avantages : les épissures soudées offrent un aspect soigné et une liaison solide, tout en créant une jonction rigide ; les connecteurs à sertir peuvent être plus flexibles s'ils sont bien réalisés. Dans certains cas, on utilise même une combinaison – par exemple, une connexion sertie suivie d'une soudure (« connecteurs à sertir et à souder ») – bien que cela ne soit généralement pas nécessaire si chaque méthode est correctement exécutée. La différence entre sertissage et soudure est un sujet que nous abordons dans la FAQ. Le point essentiel concernant le format est le suivant : n'essayez pas de sertir un connecteur soudé ; il n'est pas conçu pour cela. Si vous le serrez avec une pince, vous risquez de fissurer la préforme de soudure ou le tube. Une installation correcte consiste plutôt à insérer les fils et à appliquer de la chaleur, ce qui permet à la soudure de couler et au tube de se rétracter. C'est cette simplicité qui explique pourquoi certains les appellent « connecteurs auto-soudables » ou « connecteurs à bâton de soudure » : il suffit d'ajouter de la chaleur et ils font le reste.

-

Source de chaleur et technique : Tous les connecteurs à soudure, quelle que soit leur taille, nécessitent un outil thermique pour leur activation. Un pistolet thermique avec buse concentratrice est l'outil idéal pour chauffer uniformément la bague de soudure, puis le tube. En fonction du format, on chauffe généralement d'abord le milieu (pour faire fondre la soudure), puis les extrémités (pour rétrécir et sceller le tube). Cette opération est unique ; une fois la soudure solidifiée, il est impossible de la refusionner sans réchauffer l'ensemble du joint (risquant ainsi d'endommager l'isolant du fil). Planifiez donc soigneusement : assurez-vous que les fils présentent environ 6 mm (~1/4 po) de cuivre dénudé qui dépasse sous la bague de soudure avant de chauffer. Contrairement à la soudure au fer, il est impossible d'ajouter de la soudure à ces connecteurs préremplis : la quantité dans la bague est fixe et (s'il s'agit d'un produit de qualité) calibrée pour la taille du connecteur. Le facteur de forme est optimisé lorsqu'il est utilisé comme prévu : insérer, chauffer, refroidir, et voilà . Si vous souhaitez insérer un fer à souder ou ajouter de la soudure, cela peut signifier que le connecteur était trop grand pour le fil (la soudure n'a pas bien coulé dans les brins) ou qu'il a été surchauffé ou insuffisamment chauffé. Un connecteur bien conçu aura suffisamment de soudure pour envelopper la jonction et suffisamment d'adhésif pour former des joints d'étanchéité visibles sur les bords.

-

Inspection visuelle : La transparence du tube est un atout majeur. Les connecteurs bout à bout sertis traditionnels sont opaques. Il faut donc se fier aux tests de traction pour vérifier la tenue du sertissage, et il est difficile de vérifier si le fil est complètement inséré. Avec ces manchons de soudure , l'ensemble du processus est visible : on peut observer le chevauchement du fil dénudé avant chauffage, la fusion de la bague de soudure et son infiltration dans les brins, et la fusion de l'adhésif jusqu'aux bords. Cette transparence est voulue – comme le souligne un guide du secteur : « Corps transparents = confirmation visuelle du chevauchement, de la soudure et de l'étanchéité. » Les contrefaçons bon marché utilisent parfois du nylon plus opaque, ce qui peut masquer la fusion complète de la soudure. Pour une qualité optimale, un tube en polyoléfine transparent est donc la référence. La transparence du tube devrait faciliter l'inspection ; c'est en partie ce qui distingue les connecteurs de qualité inférieure.

-

Contraintes physiques : Ces connecteurs étant chauffés, leur format présente des contraintes. Il est nécessaire d'accéder aux deux extrémités de l'épissure avec un outil chauffant, ce qui peut s'avérer complexe dans les faisceaux de câbles très serrés ou à proximité de composants en plastique susceptibles de fondre. La longueur du connecteur est également un facteur à prendre en compte : une épissure bout à bout soudée est généralement un peu plus longue qu'une épissure bout à bout à sertir comparable, car elle doit accueillir la bague de soudure et l'espace adhésif. Si votre fil présente un jeu très limité, assurez-vous de pouvoir prévoir une longueur d'environ 2 à 3 cm pour l'épissure. De plus, plusieurs épissures soudées proches les unes des autres doivent être espacées dans un faisceau de câbles afin d'éviter qu'elles ne se regroupent au même endroit (comme pour les épissures à sertir). Ces considérations de planification s'appliquent également à la composition du kit. Par exemple, si vous travaillez sur un faisceau de câbles moto serré composé principalement de fils de calibre 20 à 16 AWG, vous pouvez privilégier les connecteurs rouges plus petits pour minimiser la longueur d'épissure, plutôt que d'utiliser un connecteur bleu sur un fil de calibre 16 AWG si cela n'est pas nécessaire (le rouge couvre un calibre 18 AWG maximum, mais le rouge de certaines marques convient aussi au calibre 16 AWG s'il est à la limite et que le diamètre de l'isolant convient). Respectez toujours la plage de calibre imprimée : si un connecteur est étiqueté 22 à 18 AWG et que vous tentez de l'utiliser sur du 16 AWG, vous risquez de manquer de soudure ou d'avoir des difficultés à insérer le fil. Les fabricants adaptent la quantité de soudure à la section du fil pour une raison.

-

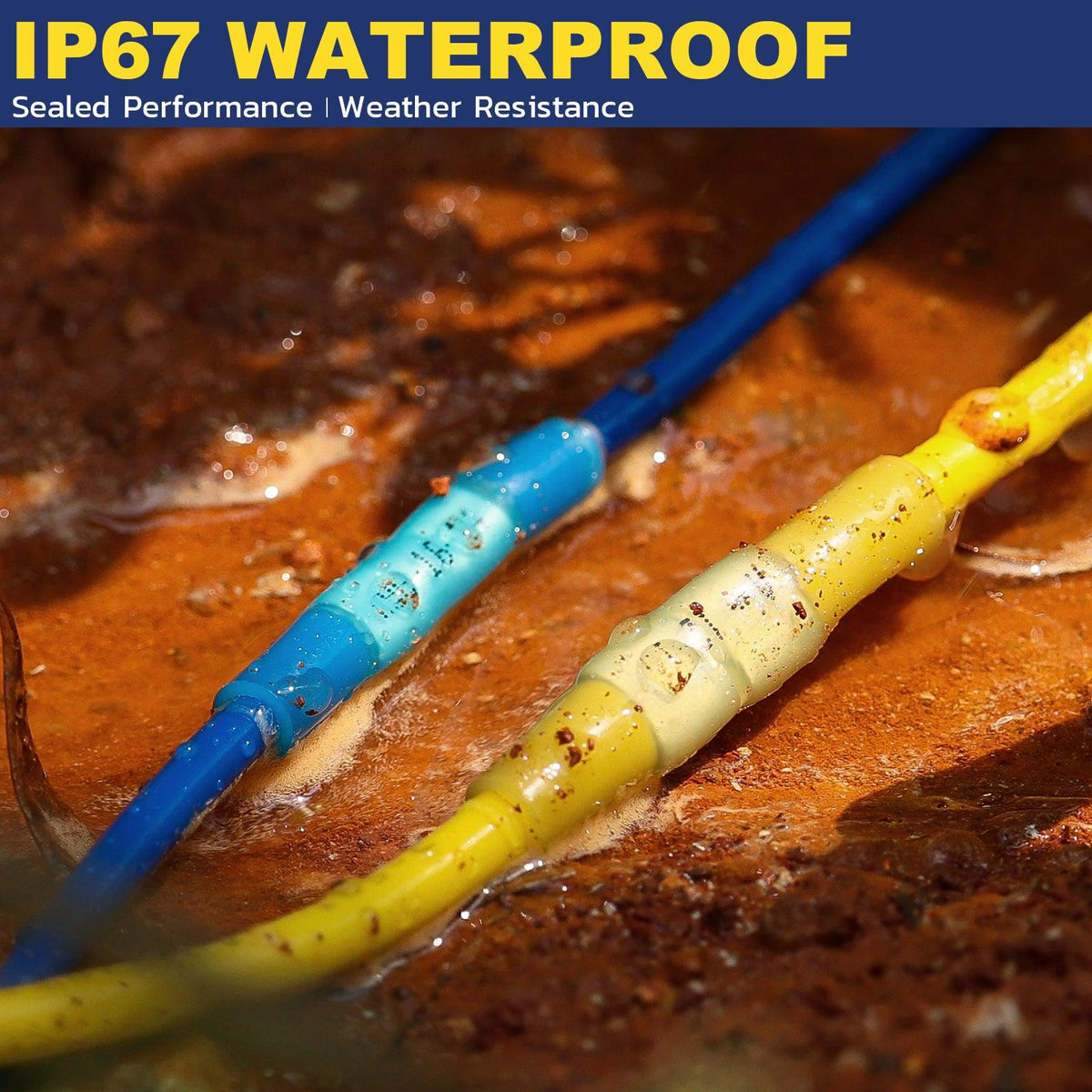

Étanchéité : L’un des principaux avantages de ces connecteurs réside dans leur étanchéité. Ils sont souvent présentés comme des connecteurs à souder étanches , ce qui est en partie vrai : le tube à double paroi est doté d’une doublure adhésive fusible qui, lorsqu’il est chauffé, forme un joint étanche autour de l’isolant du fil. Lorsqu’il est correctement chauffé, un peu d’adhésif s’écoule à chaque extrémité, comme un cordon, signe d’une bonne étanchéité. Cela encapsule efficacement la soudure , la protégeant de l’humidité et de la corrosion. En revanche, une soudure manuelle avec une gaine thermorétractable standard (sans adhésif) n’est pas véritablement étanche : l’humidité peut s’infiltrer le long des brins du fil. De même, une épissure à sertir nue (non étanche) peut se corroder si elle est exposée. Les versions marines de ces connecteurs à souder utilisent une gaine thermorétractable avec revêtement adhésif pour remédier à ce problème, ce qui les rend résistants à l’eau une fois refroidis. Attention à la terminologie : en marketing, « étanche » ne signifie pas que vous pouvez épisser des fils sous l'eau ni qu'ils sont classés IP68 pour une immersion permanente. Cela signifie que l'épissure résistera à l'eau (éclaboussures, pluie, voire à une immersion de courte durée), surtout si le fil lui-même est de qualité marine (cuivre étamé). Pour des besoins d'étanchéité critiques, des mesures supplémentaires (comme enfermer l'épissure dans une boîte de jonction ou la recouvrir de ruban adhésif silicone) peuvent être judicieuses. Néanmoins, il est prouvé que les épissures soudées correctement chauffées bloquent l'humidité et même les embruns salins, ce qui explique leur popularité pour les remorques de bateau et les câblages de véhicules tout-terrain, où l'exposition est fréquente. L'adhésif de ces connecteurs agit essentiellement comme un produit d'étanchéité pour les fils , empêchant la corrosion des conducteurs.

En résumé, le connecteur à souder se présente sous la forme d'une épissure bout à bout avec système de soudure et de thermorétraction intégré . C'est une solution compacte et efficace pour les connexions fil à fil. Cependant, il n'existe pas de solution universelle pour tous les types de connexion. Sachez reconnaître les cas où vous avez besoin d'une forme de connecteur différente (anneau, fourche, fiche, etc.) et n'essayez pas de forcer le manchon à souder à effectuer des tâches pour lesquelles il n'est pas prévu (comme la connexion à une borne de batterie ; utilisez une cosse appropriée). Utilisé dans le bon contexte, ce connecteur offre trois fonctions en une seule pièce : maintien mécanique de type sertissage, continuité électrique soudée et isolation étanche . Cette conception triple action est ce qui le rend attractif dans de nombreux kits professionnels et explique pourquoi de nombreux kits de connecteurs de fils automobiles les incluent pour des réparations rapides.

👉 Scellez et protégez avec les solutions de soudure thermorétractables Haisstronica .

FAQ : Utilisation de connecteurs de fils à soudure

Dans cette section, nous répondons aux questions et préoccupations courantes concernant les connecteurs à souder et thermorétractables et leur utilisation. Professionnels comme amateurs débattent souvent des avantages de ces connecteurs et souhaitent connaître les bonnes pratiques. Voici les principales questions fréquentes :

Q1. Les connecteurs à souder sont-ils aussi fiables que les connecteurs à sertir ?

R : Cela dépend de l'application. Les connecteurs à soudure créent une connexion électrique solide avec une faible résistance, et la gaine thermorétractable assure la décharge de traction et l'étanchéité. En environnement statique (sans mouvement ni vibration), une soudure correctement réalisée peut être très fiable et présenter une résistance légèrement inférieure à celle d'un sertissage. Cependant, dans des environnements soumis à de fortes vibrations ou à des flexions (par exemple, sur des véhicules ou des machines), une soudure est plus sujette aux fissures de fatigue. La soudure pénètre dans les brins du fil, transformant ainsi un fil multibrin flexible en une âme solide sur toute la longueur de la soudure. Ceci peut provoquer la rupture du fil juste à l'extrémité de la soudure, en cas de flexion répétée. Les connexions serties , en revanche, préservent davantage la flexibilité du fil et absorbent mieux les vibrations si elles sont réalisées correctement. De fait, de nombreuses normes industrielles et experts indiquent que « les connexions serties sont plus flexibles, résistantes à la chaleur et aux vibrations que les connexions soudées » . Par exemple, l'American Boat & Yacht Council (ABYC) met explicitement en garde contre les connexions uniquement soudées sur les bateaux, exigeant que, si elles sont utilisées, la connexion soit soutenue afin d'éviter toute flexion. Dans le secteur automobile, de nombreux constructeurs privilégient les sertissages pour la même raison, mais cela ne signifie pas que les connecteurs à soudure étanche sont inadaptés. Utilisez-les aux endroits relativement fixes ou bien soutenus (faisceau de câbles fixé de part et d'autre de l'épissure). Évitez-les pour les fils constamment en mouvement ou vibrants (connexions de compartiment moteur, fils de charnière de porte, etc.) ; un sertissage de qualité ou un connecteur bout à bout à sertir et à sceller pourrait être préférable. En bref, les connecteurs à soudure étanche sont fiables lorsqu'ils sont correctement dimensionnés et installés dans un environnement adapté . Ils ne sont pas inférieurs par défaut ; ils ont simplement des résistances différentes. De nombreux installateurs professionnels proposent les deux types et choisissent au cas par cas : par exemple, ils utilisent des épissures à soudure étanche pour ajouter un nouveau feu à un faisceau existant (rapide et étanche), mais utilisent des cosses serties pour réparer un câble de démarrage (courant élevé et vibrations).

Q2. Ces connecteurs sont-ils étanches ? Peuvent-ils être utilisés à l'extérieur ou sous l'eau ?

R : Les connecteurs à souder sont conçus pour une résistance élevée à l'eau . L'association d'une couche adhésive fondue et d'une gaine thermorétractable bien ajustée forme un joint qui empêche l'eau, la poussière et les produits chimiques de pénétrer dans la plupart des situations. Souvent commercialisés comme connecteurs de fils étanches , ils résistent concrètement à la pluie, aux éclaboussures du compartiment moteur, aux projections d'eau et même à une brève immersion peu profonde (par exemple, le câblage des feux de remorque immergé lors de la mise à l'eau d'un bateau). L'essentiel est de bien chauffer : vous devriez voir de l'adhésif s'échapper aux extrémités, indiquant que les interstices sont remplis de colle fondue. Si ce n'est pas le cas, la connexion n'est peut-être pas parfaitement étanche. Bien que ces connecteurs ne bénéficient pas d'un indice de protection IP officiel, l'expérience sur le terrain et les tests des fabricants montrent qu'une épissure bout à bout à souder correctement installée peut être très résistante aux intempéries. Cependant, pour une utilisation sous l'eau ou une immersion continue , une protection supplémentaire est recommandée. Une immersion prolongée peut, avec le temps, se frayer un chemin à travers les interstices microscopiques. Si vous avez besoin d'une épissure sous-marine (par exemple, pour un câble de pompe submersible), vous pouvez utiliser ces connecteurs, puis les surmouler avec de l'époxy, ou utiliser des kits d'épissure sous-marine spécifiques. En résumé : à l'extérieur, sous la pluie ou en milieu marin, ces connecteurs sont adaptés et bien meilleurs que les épissures non étanches. En cas d'utilisation souterraine ou sous l'eau en permanence, soyez prudent et envisagez des mesures d'étanchéité supplémentaires. N'oubliez pas non plus qu'imperméabilité ne signifie pas résistance à la traction : fixez les fils de manière à ce que la tension ne tire pas constamment sur le joint étanche, sinon l'eau pourrait s'infiltrer par contrainte ou par capillarité le long des torons.

Q3. Quelle est la bonne façon de chauffer ces connecteurs ? Puis-je utiliser un briquet ou un fer à souder ?

R : Le meilleur outil est un pistolet thermique (pistolet à air chaud) à environ 315-370 °C (600-700 °F) avec une buse focalisée. Cela permet d'obtenir une chaleur uniforme et contrôlée. La technique générale, comme mentionné précédemment, consiste à chauffer d'abord la bague de soudure jusqu'à ce qu'elle fonde et coule visiblement, puis à diriger la chaleur vers les extrémités du tube pour la rétracter et faire fondre l'adhésif. L'utilisation d'un fer à souder est déconseillée : ces connecteurs sont conçus pour être soudés par la fusion de la bague interne sous l'effet de la chaleur ambiante. Un fer ne chaufferait qu'un seul côté et risquerait de faire des dégâts (la bague de soudure est à l'intérieur du tube). Et si vous utilisiez un briquet ou une torche classique ? En cas de besoin, certains utilisateurs utilisent un briquet au butane ou une micro-torche, ce qui peut fonctionner, mais il est facile de surchauffer et de brûler le tube ou de chauffer de manière inégale. Un briquet au butane résistant au vent peut chauffer suffisamment pour faire fondre la soudure, mais il faut le maintenir en mouvement pour éviter de brûler le plastique. En fait, une question fréquemment posée est précisément celle-ci, et le consensus est que, même si un briquet peut faire l'affaire, il est préférable d'avoir un petit décapeur thermique 12 V, voire un outil thermique fonctionnant avec une bouteille de butane, pour les travaux sur le terrain. Le coût d'un bon décapeur thermique est faible comparé au risque d'endommager plusieurs connecteurs avec une flamme nue. Si vous devez absolument utiliser un briquet, utilisez la partie molle de la flamme (et non le cône bleu intérieur) et agitez-la d'avant en arrière sous la bague de soudure, puis sur les extrémités. Surveillez la soudure : une fois qu'elle s'affaisse et que vous voyez un flux brillant, retirez la source de chaleur pour éviter de faire bouillir la soudure ou de brûler l'isolant. Assurez-vous également qu'aucun résidu de combustible ne pénètre dans la connexion (certains briquets peuvent laisser de la suie). En résumé : un décapeur thermique est l'outil idéal ; un briquet est un dernier recours. N'utilisez pas de fer à souder classique sur ces types de soudures ; c'est une mauvaise approche.

Q4. Puis-je connecter des fils de calibres différents avec un seul connecteur à souder ?

R : Oui, dans la limite du raisonnable. Un scénario courant consiste à épisser un fil fin sur un fil plus épais (par exemple, en ajoutant un fil de petit calibre à un fil principal plus épais). Les connecteurs permettent ce type de raccordement, mais il faut choisir la taille du connecteur en fonction du calibre du fil le plus gros pour la capacité de soudure, et s'assurer que le tube peut se rétracter sur l'isolant du fil le plus petit. Par exemple, si vous devez raccorder un fil de calibre 16 AWG à un fil de calibre 22 AWG, un connecteur bleu (16–14 AWG) couvre le fil de calibre 16 AWG le plus gros. Il y aura suffisamment de soudure pour le côté 16 AWG, mais le côté 22 AWG est bien plus petit que le minimum du tube bleu. Une astuce consiste à dénuder la longueur supplémentaire du fil fin, à le replier une ou deux fois pour augmenter sa section, voire à le replier sur lui-même, puis à l'insérer de manière à ce que l'anneau de soudure touche toujours les deux conducteurs. Une autre astuce consiste à ajouter un petit morceau de gaine thermorétractable ou deux couches d'isolant sur l'extrémité du fil fin avant l'insertion, servant ainsi de cale pour que la gaine du connecteur puisse s'y accrocher lors de sa rétraction. Vous pouvez également utiliser un connecteur de taille inférieure (rouge dans ce cas) et tricher en coupant quelques brins du 16 AWG pour l'adapter. Cependant, ce n'est pas idéal, car cela réduit la capacité du fil plus épais et vous risquez de manquer de soudure pour les brins restants. Une meilleure solution, utilisée par certains professionnels, consiste à utiliser deux connecteurs en série : épisser un court tronçon de fil de calibre intermédiaire au fil de gros calibre avec un connecteur, puis épisser ce tronçon au fil de petit calibre avec un autre. Cependant, cette méthode est rarement nécessaire ; une préparation minutieuse permet généralement de joindre des fils de calibres différents dans un seul manchon de soudure. Assurez-vous simplement qu'après rétraction, l'extrémité du fil le plus petit est bien scellée (vérifiez l'écoulement de la colle de ce côté en particulier, car les fils fins ne génèrent pas autant de contre-pression pour étaler la colle). Notez également que pour des différences extrêmes (par exemple, de 10 AWG à 20 AWG), il peut être préférable d'utiliser un bornier ou un sertissage compatible avec les deux, car un connecteur à souder suffisamment grand pour un calibre de 10 AWG est plus imposant qu'un conducteur de 20 AWG. En résumé, vous pouvez mélanger les calibres, à condition que la plage du connecteur couvre le fil le plus gros et que vous preniez des mesures pour garantir que le fil le plus petit soit correctement fixé et scellé.

Q5. Comment les connecteurs soudés se comparent-ils aux connecteurs soudés classiques avec un fer à souder et une gaine thermorétractable ?

R : Utiliser un fer à souder, de la soudure et une gaine thermorétractable séparée est la méthode classique pour épisser les fils. Le résultat final peut être similaire (surtout avec une gaine thermorétractable adhésive), mais les connecteurs soudés simplifient et accélèrent le processus. Voici une comparaison :

-

Rapidité : Avec un manchon à souder, une seule application de chaleur suffit : assemblage, soudure et scellement en une seule étape. La soudure traditionnelle nécessite de dénuder, de torsader les fils, de chauffer au fer, d'appliquer la soudure, d'attendre le refroidissement, puis de glisser la gaine thermorétractable et de la chauffer. Ce connecteur permet un gain de temps et une meilleure homogénéité pour les épissures multiples (chaque connecteur dispose de la quantité de soudure préchargée adéquate, tandis que la soudure manuelle peut varier).

-

Compétence : Souder au fer est une compétence qui demande de la pratique (éviter les soudures froides, utiliser une quantité de soudure suffisante ou excessive, etc.). Les connecteurs à soudure sont plus adaptés aux débutants ; tant que vous chauffez correctement, la soudure coulera et fonctionnera correctement. Ils contiennent généralement un flux de colophane intégré, vous n'avez donc pas à vous soucier d'en ajouter. Des indicateurs visuels (soudure brillante, flux visible) vous indiquent si le travail est bien fait.

-

Consistance et inspection : Le tube transparent des connecteurs à souder facilite l'inspection de chaque joint. Avec la soudure manuelle et la gaine thermorétractable opaque, le joint est invisible après rétraction ; il faut faire confiance à la soudure. Si vous avez oublié de souder un brin ou si vous avez un joint froid, cela pourrait ne pas être visible avant un échec au test de traction ou en service.

-

Résistance et flexibilité : Les deux méthodes produisent une soudure, ce qui peut poser un problème de rigidité similaire. Cependant, la soudure au fer permet de former un cordon de soudure plus long le long des fils torsadés (surtout si l'étamage est important), ce qui rigidifie une section de fil plus importante. Les connecteurs à soudure ont tendance à confiner la soudure à une zone annulaire spécifique – d'environ 6 à 8 mm de long – ce qui peut être un avantage. De plus, le tube des connecteurs à soudure encapsule immédiatement la soudure lorsqu'il est encore chaud, offrant ainsi une bonne décharge de traction lors du refroidissement et de la prise de l'adhésif. En soudure manuelle, si vous oubliez de centrer votre gaine thermorétractable et qu'elle n'est pas recouverte d'adhésif, la décharge de traction risque d'être réduite.

-

Courant conducteur : Une soudure bien réalisée est très conductrice. Dans les deux cas, si elle est réalisée correctement, l'épissure devrait avoir une résistance égale ou inférieure à celle du fil de longueur équivalente. Elles sont donc à égalité électrique.

-

Environnement : Si vous n’avez pas accès à l’électricité pour un décapeur thermique, souder manuellement avec un fer à butane ou sur le terrain est plus complexe. Un petit décapeur thermique peut souvent fonctionner avec des onduleurs de batterie, ou il existe des décapeurs thermiques 12 V, ce qui permet de souder des connecteurs étanches lors de réparations sur le terrain (d’où leur popularité dans les kits d’urgence). Par temps humide ou venteux, un fer à repasser est délicat ; un décapeur thermique avec pare-vent peut néanmoins rétracter un connecteur. Bien sûr, la flamme nue (chalumeaux) pour la rétraction thermique est également délicate par vent fort. C’est une question de commodité sur le terrain.

En résumé, les connecteurs à souder allient la qualité électrique d'une soudure à l' étanchéité d'une gaine thermorétractable dans un seul et même boîtier pratique. De nombreux professionnels les utilisent pour des réparations rapides ou pour obtenir des résultats uniformes sur plusieurs épissures. Cependant, certains préfèrent encore la soudure traditionnelle au fer pour un contrôle optimal, ou les connecteurs à sertir pour les applications critiques/vibratoires. C'est un outil supplémentaire à votre disposition, et utilisé correctement, il produit des résultats professionnels et fiables.

Q6. Quand dois-je éviter d'utiliser des connecteurs à soudure ?

R : Il existe quelques situations dans lesquelles vous pourriez choisir une solution différente :

-

Comme mentionné, les points à fortes vibrations (par exemple les supports moteur, le câblage de la colonne de direction, les charnières de porte) sont mieux desservis par des bornes serties ou au moins en fixant en plus l'épissure soudée à quelque chose de rigide afin qu'elle ne fléchisse pas.

-

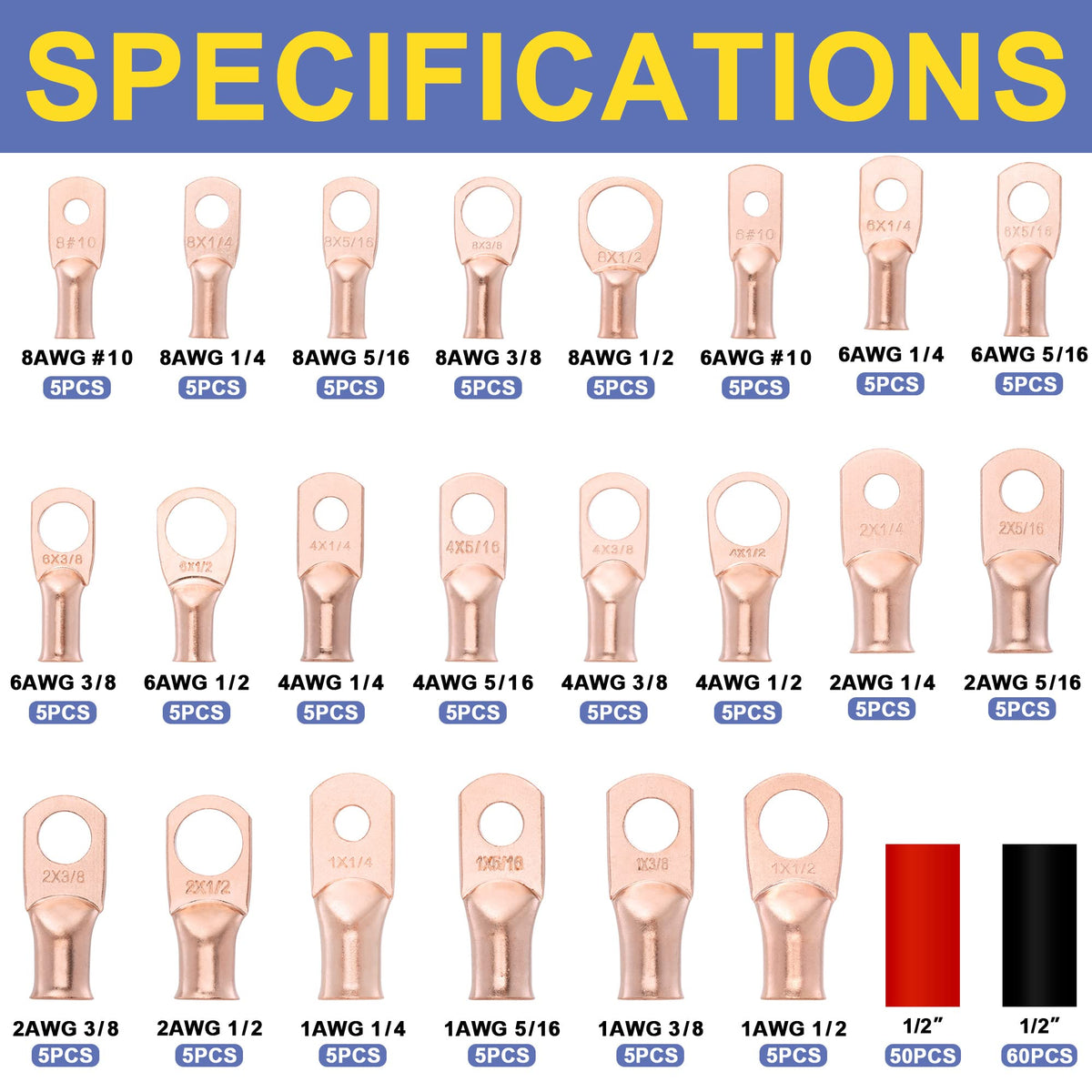

Connexions à fort courant et gros calibre (supérieures à 10 AWG environ, ou transportant des dizaines d'ampères en continu) : dans ce cas, une cosse en cuivre sertie ou une épissure bout à bout robuste est généralement préférable. Les connecteurs à souder atteignent un calibre maximal d'environ 10 AWG pour la plupart des kits. Souder des fils de gros calibre (8 AWG, 6 AWG) avec un manchon n'est pas pratique : la quantité de cuivre est trop importante pour être chauffée complètement avec un pistolet thermique et les bagues de soudure pour ces calibres sont rares. De plus, les fils de gros calibre utilisés à fort courant peuvent chauffer ; il est conseillé d'utiliser une cosse à sertir et à boulonner solidement, ou une cosse à sertir et à sceller conforme aux normes. Par exemple, pour les câbles de batterie, les câbles d'alternateur, les câbles d'alimentation de frein de remorque, utilisez une cosse à sertir appropriée, puis recouvrez-la de gaine thermorétractable adhésive.

-

Zones proches de sources de chaleur élevées : Le tube de la plupart des connecteurs à souder est en polyoléfine, dont la température de rétraction est généralement d'environ 130 °C et qui ramollit après une exposition prolongée à des températures supérieures à environ 100 °C. Sous le capot, près de l'échappement ou sur le bloc moteur, ces zones peuvent dépasser la résistance du connecteur, risquant ainsi de faire fondre la soudure ou l'adhésif. Dans ce cas, utilisez des connecteurs automobiles haute température ou un sertissage avec une gaine thermorétractable haute température spécifique (voire une gaine en fibre de verre).

-

Lorsque les fils sont très proches de carburant ou de vapeurs inflammables : la chaleur d'un pistolet thermique ou d'un chalumeau peut enflammer les vapeurs inflammables ; soyez donc prudent. L'installation de connecteurs à sertir peut être plus sûre dans ces conditions (tout travail électrique à proximité de carburant doit idéalement être effectué avec une coupure de courant et une ventilation des vapeurs).

-

Si une norme professionnelle ou réglementaire l'interdit : Dans les secteurs maritime (ABYC) et aérospatial (NASA, etc.), les épissures soudées sont souvent déconseillées, voire totalement interdites, sauf dans des conditions spécifiques. Par exemple, les normes de fabrication de la NASA autorisent les épissures soudées, mais exigent une décharge de traction importante, et privilégient souvent les épissures serties pour des raisons de fiabilité. Si vous effectuez des travaux devant être inspectés ou certifiés selon une norme spécifique, veillez à suivre ces directives. Certaines organisations de compétition automobile préconisent également des connexions serties pour les travaux critiques, en raison des vibrations.

-

Connexions réutilisables ou fréquemment changées : Si vous pensez devoir déconnecter l'épissure ultérieurement, sachez qu'un connecteur soudé n'est pas réutilisable ; il faudra le couper. En revanche, un connecteur à levier ou à cosse ronde peut être déconnecté. Utilisez des manchons à souder pour les épissures permanentes, et non pour les installations temporaires.

Q7. Ces connecteurs sont-ils conformes aux normes de sécurité et industrielles (UL, etc.) ?

R : De nombreux connecteurs à souder de haute qualité mentionnent la conformité aux normes. Par exemple, vous pouvez voir des références à la norme UL 486C (norme UL pour les connecteurs de fils étanches) ou aux normes automobiles SAE. Haisstronica indique que ses connecteurs sont conformes à la directive ROHS et testés selon certaines certifications. De plus, des entreprises comme TE Connectivity produisent des dispositifs « SolderSleeve » qui sont même homologués cUL pour certaines applications aérospatiales et militaires. Si vous avez besoin d'une connexion véritablement certifiée (pour des raisons de code du bâtiment, d'assurance ou autres), vérifiez si le produit spécifique est homologué pour cet usage. En général, pour le câblage automobile et basse tension CC, leur utilisation est acceptée, à condition de respecter les bonnes pratiques. En termes de sécurité (grâce à l'isolation et à l'étanchéité), ils sont nettement supérieurs à une épissure torsadée non isolée ou à un simple sertissage. Pour le secteur maritime, bien qu'ABYC privilégie le sertissage, si vous utilisez des manchons à souder, il est important d'en choisir de qualité marine (avec des bagues en cuivre étamé, etc.). Respectez toujours les codes électriques applicables à votre secteur. Par exemple, les installations de courant alternatif domestique ne les utiliseront pas, car elles nécessitent des connecteurs à vis ou des sertissages dans les boîtes de jonction conformément au NEC (de plus, ces connecteurs ne sont pas homologués pour la haute tension alternative). En résumé, pour le câblage continu des véhicules, des bateaux et des appareils électroniques, un connecteur à soudure de bonne marque est généralement considéré comme fiable et conforme aux pratiques du secteur (de nombreux constructeurs utilisent des connecteurs à sertir thermorétractables similaires avec soudure ou simplement sertissage et soudure, qui permettent d'obtenir le même résultat d'étanchéité).

Q8. Avez-vous des conseils pour garantir une soudure parfaite à chaque fois ?

A : Certainement :

-

La préparation est essentielle : dénudez la bonne longueur (généralement environ 8 mm). Les conducteurs dénudés de chaque côté doivent se chevaucher sous l'anneau de soudure. Inutile de trop tordre les brins ; une légère torsion suffit pour les maintenir ensemble. Si vous dénudez trop, coupez-le ; si vous êtes trop court, dénudez-le à nouveau ; l'anneau doit recouvrir uniformément les deux extrémités du fil.

-

Maintenir les fils stables : tout mouvement pendant le chauffage peut endommager la soudure (tout comme déplacer une soudure avant sa solidification peut entraîner une mauvaise connexion). Il est conseillé de soutenir les fils sur une surface ou d'utiliser une pince à main si vous êtes sur un établi. Sur le terrain, veillez à positionner les câbles de manière à ce qu'ils ne bougent pas ; pliez-les légèrement pour créer une tension qui les maintient ensemble.

-

Utilisez le niveau de chaleur approprié : suivez les instructions du fabricant, le cas échéant. Une chaleur trop basse mettra un temps fou à fondre et risque de ne pas faire fondre complètement la soudure (d'où un joint froid et terne). Une chaleur trop élevée risque de brûler le tube ou de faire bouillir le flux. Un bon pistolet thermique réglé à environ 315 °C (600 °F) est un bon point de départ. Maintenez la buse à quelques centimètres de distance et déplacez-la autour du joint.

-

Ordre des opérations : Comme indiqué précédemment, chauffez d'abord le centre (la soudure) jusqu'à ce qu'elle coule. Vous remarquerez que l'anneau de soudure s'affaisse soudainement et que de la soudure brillante s'étale ; c'est le signal. Ensuite, chauffez immédiatement les extrémités jusqu'à ce que l'adhésif s'échappe. Si vous chauffez d'abord les extrémités, vous risquez de retenir de l'air à l'intérieur qui se dilate ou, pire, si la soudure n'a pas fondu, les fils pourraient glisser sous l'effet de la contraction. Soudez donc toujours d'abord, puis les extrémités du tube.

-

Test de traction après refroidissement : Laissez l’épissure refroidir naturellement (environ 30 secondes). Ne la refroidissez pas brusquement à l’eau ou à l’air ; laissez la soudure se solidifier lentement. Une fois refroidie, tirez fermement sur chaque fil. Une épissure correcte « détruira le fil avant la jonction » , ce qui signifie que si vous tirez fort, l’isolant se détendra ou le fil pourrait se rompre ailleurs, mais la jonction tiendra. Si la soudure glisse, c’est soit qu’elle était de la mauvaise taille (trop grande), soit qu’elle n’a pas été chauffée correctement. Mieux vaut s’en rendre compte maintenant que plus tard. Heureusement, c’est rare si c’est bien fait.

-

Stockage : Gardez vos connecteurs secs et propres avant utilisation. S'ils sont exposés à la chaleur d'une voiture ou au soleil, le tube ou la soudure peuvent se dégrader légèrement avec le temps. Évitez également de les mettre en contact avec de l'huile ou de la graisse (essuyez les fils s'ils étaient huileux, car cela pourrait affecter le mouillage de la soudure). Un bon kit est fourni dans un organiseur ou un flacon trié qui permet de séparer et de protéger chaque taille.

-

Entraînez-vous sur un fil de rechange : si vous débutez, sacrifiez quelques connecteurs sur les fils de test. Cela vous permettra d'évaluer la chaleur et le temps de soudage. Coupez-les ensuite pour vérifier la pénétration de la soudure.

-

Ne doublez pas les fils à une extrémité : si vous devez joindre trois fils (par exemple, deux en un), notez que ces connecteurs sont principalement destinés aux épissures à deux fils. Il est possible de connecter deux fils torsadés ensemble d'un côté et un de l'autre, mais cela risque d'être encombré et la soudure risque de ne pas être répartie uniformément. Pour les jonctions à plusieurs branches, pensez à utiliser un bloc d'épissure ou un capuchon de sertissage approprié, ou à réaliser deux épissures en série. Il existe également des connecteurs spéciaux à trois voies avec soudure (avec fil traversant central), mais ils sont moins courants.

-

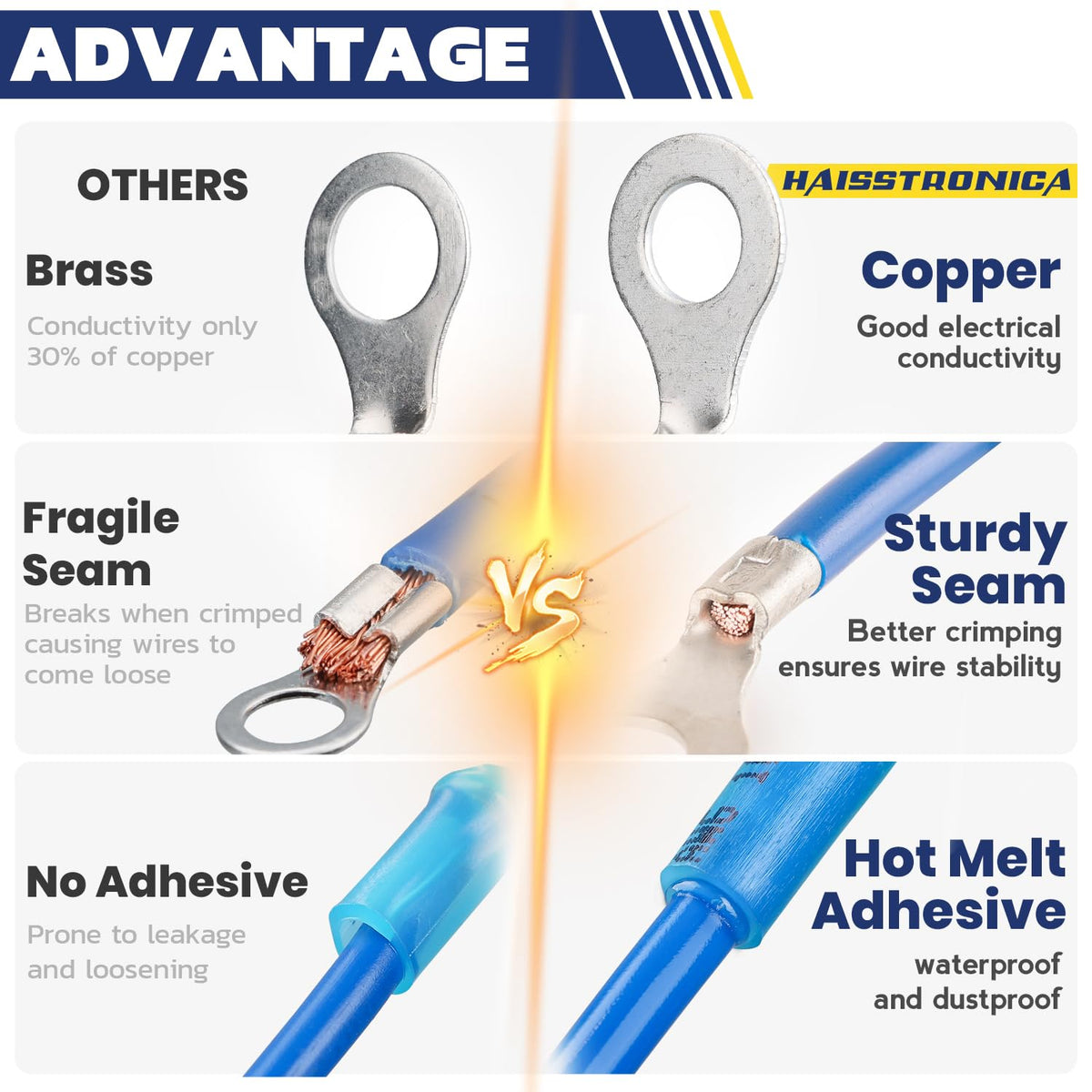

Utilisez des connecteurs de qualité : Dernier conseil : tous les connecteurs à soudure du marché ne se valent pas. Les moins chers peuvent faire l'économie du flux (plus difficile d'obtenir un bon écoulement) ou utiliser une soudure de moindre pureté ou des tubes qui ne se rétractent pas correctement. Une marque réputée proposera des anneaux de soudure de taille uniforme, un code couleur clairement indiqué et une fusion homogène (généralement, ils utilisent une soudure Sn/Pb à bas point de fusion : environ 138 °C si elle contient du bismuth, ou environ 178 °C si elle est standard 60/40 étain-plomb). Si vous trouvez des connecteurs qui nécessitent une chaleur excessive ou dont la soudure ne brille jamais, il est possible qu'ils soient de mauvaise qualité. C'est pourquoi il est judicieux de rechercher les homologations UL ou au moins de bons avis clients. Certaines marques fournissent même des spécifications telles que la résistance à la traction de l'épissure ou les résultats de tests environnementaux. En cas de doute, privilégiez les connecteurs reconnus pour leur utilisation dans les applications automobiles et marines, et non n'importe quel lot en vrac.

Nous espérons que cette FAQ répond à vos principales préoccupations. L'utilisation de connecteurs à souder devient simple une fois que vous connaissez leurs avantages et leurs limites. Ils permettent de réaliser des réparations ou des ajouts de câblage professionnels et soignés très rapidement, ce qui explique en grande partie leur popularité croissante auprès des bricoleurs et des électriciens professionnels .

👉 Une étape vers le pro : manchons de soudure et thermorétractables Haisstronica .

Conclusion : planifier l'achat de votre kit

Choisir le bon calibre dans un kit de connecteurs à souder vous permet de ne pas vous retrouver sans connecteur au beau milieu d'un projet de câblage. Commencez par évaluer les sections de fils courantes dans vos projets (par exemple, les connecteurs automobiles privilégieront les calibres moyens, tandis que les connecteurs électroniques nécessiteront davantage de connecteurs de petit calibre). Choisissez un kit couvrant tous les calibres de fils prévus (généralement AWG 22-10 pour un usage général) et contenant des quantités proportionnées : davantage de calibres fréquemment utilisés, moins de calibres rarement utilisés. Nous avons constaté qu'un kit équilibré AWG 22-10 comprend souvent environ 50 à 60 connecteurs rouges et bleus chacun, et peut-être 15 à 20 connecteurs jaunes, le reste étant blanc pour les fils fins. Cette répartition correspond à l'usage réel de nombreux utilisateurs et évite le gaspillage.

N'oubliez pas que la qualité est primordiale : investissez dans des connecteurs à souder thermorétractables de qualité marine, dotés d'un adhésif double paroi et d'un tube transparent, pour une connexion robuste et inspectable. Un connecteur à souder bien conçu assure une connexion électriquement solide, mécaniquement sécurisée et étanche aux intempéries, vous offrant ainsi les avantages de la soudure et d'une étanchéité optimale. Utilisés dans les situations appropriées, ces connecteurs vous feront gagner du temps et vous éviteront bien des soucis (personne n'aime retrouver une connexion intermittente ou une épissure corrodée dans un faisceau de fils !).

En résumé, tenez compte de cette liste de contrôle lors de l’achat :

-

Couverture de calibre : Le kit comprend-il tous les calibres AWG dont vous avez besoin (et peut-être même un peu plus, au cas où) ? Dans la plupart des cas, un kit complet de calibres 26 à 10 AWG suffit. Si vous utilisez régulièrement des calibres importants (8 AWG, etc.), vous aurez besoin d'autres solutions que des manchons à souder.

-

Quantité : Y a-t- il suffisamment de connecteurs de calibre moyen (ceux que vous utiliserez le plus) ? Mieux vaut avoir un surplus d'une certaine taille que d'en manquer et d'être obligé d'utiliser une taille incorrecte. Un kit composé, par exemple, de 100 pièces, mais principalement de minuscules connecteurs que vous n'utilisez jamais, n'est pas aussi performant qu'un kit de 100 pièces avec la bonne combinaison. Ne vous fiez pas aux chiffres ; examinez la répartition.

-

Qualité et certifications : Recherchez les mentions de normes ou les résultats de tests. Par exemple, la conformité aux normes UL , IPC/WHMA-A-620 (norme d'assemblage de faisceaux de câbles) ou aux spécifications automobiles SAE peut être un signal d'alarme, indiquant que le produit a été conçu pour répondre à certains critères. Il est également important de se fier aux avis des utilisateurs et, éventuellement, aux tests indépendants (il existe des vidéos et des articles où des personnes testent sous contrainte ces connecteurs à souder).

-

Outils à utiliser : Assurez-vous d'avoir un pistolet thermique adapté dans votre trousse à outils pour optimiser les performances des connecteurs. Certains kits incluent un pistolet thermique ou au moins un bon étui de rangement ; ce sont des options intéressantes à considérer pour un bon rapport qualité-prix.

-

Alternatives à portée de main : Lors de la constitution de votre boîte à outils de câblage, il est judicieux d'avoir également une réserve de connecteurs à sertir et à sceller traditionnels pour les cas où le sertissage est préférable (par exemple, pour les cosses à œillet ou les épissures lorsque la chaleur ne peut pas être appliquée en toute sécurité). Cela ne signifie pas que vous devez vous attendre à ce que les soudures se défassent ; cela signifie simplement que vous êtes prêt à affronter tous types de travaux. C'est comme avoir un tournevis plat et un tournevis cruciforme : chaque tâche nécessite des outils différents.

En suivant ce guide et en anticipant, vous achèterez un kit de connecteurs adapté à vos besoins sans vous ruiner en tailles inutiles. Résultat : un câblage efficace et fiable. Comme le dit le dicton en câblage : « Choisissez en toute confiance et câblez une fois » . Autrement dit, si vous choisissez les bons matériaux et que vous faites le travail correctement du premier coup, vous n'aurez pas à le refaire. Avec un kit de connecteurs à souder bien choisi et en sachant comment et où l'utiliser, vous êtes paré pour de nombreux projets de câblage réussis. Bons travaux d'épissure !

Nos meilleurs choix conviviaux

Des cales aux compartiments moteurs, les connecteurs à souder et à joint empêchent l'eau et la corrosion de pénétrer. Chaque connecteur à souder et à joint répartit uniformément la chaleur, assure l'écoulement de la soudure et assure l'étanchéité en un seul passage. Utilisez des connecteurs thermorétractables à soudure pour optimiser les flux de travail et réduire les reprises.

👉 Essayez les connecteurs sans soudure Haisstronica lorsque la vitesse compte le plus.

Références: